Öztürk GÖKGÜR, Alseko Enerji, lazer@alsekoenerji.com.tr

Dünya pazarlarında ekonomik ama kaliteli ürün ve hizmetlerin rekabet şansını arttırdığı, yeni endüstriyel tasarım ve ürünlerle, yeni pazarlar kazanan sanayisi gelişmiş ülkelere baktığımızda, 20.yüzyıl teknolojisinde elektron teknolojisi belirgin iken 21.yüzyıl teknolojisine ise optik ve photon, yani ışık/ışın ve lazerler belirleyici olacaktır diyebiliriz. Henüz lazer imalat yöntemlerinden lazer kaynağını uygulayacak firma ve eleman sayısında büyük eksiklik bulunuyor olsa bile eğer Türkiye, belli sanayi ürünlerinde dünya pazarlarında rekabet edebilme şansını kaybetmek istemiyorsa ve pazar payını yeni, ucuz ve kaliteli sanayi ürünleri ile genişletmek istiyorsa lazer kaynak başta olmak üzere, lazer imalat teknolojisini kullanmak zorundadır düşüncesindeyiz.

Farkındalık yaratacak olan lazer teknolojilerinin, dünya pazarlarındaki pozitif süreçlerini gözlemleyen, İtalyan SİSMA firmasının Türkiye distribütörü olan ALSEKO Enerji Mühendisleri olarak, müşterilerimiz için lazerin icadı ve lazer ışının nasıl oluştuğunun merak konusu olduğunun bilincindeyiz.

Lazer; İlk olarak 1917 yılında Albert Einstein tarafından stimüle ışımanın varlığı öne sürüldü. 1960 yılında Theodore Maiman optik frekansta lazer hereketini keşfetmesiyle hızlı bir sürece girmiştir.

Foton Oluşumu

Atomlar sürekli dönerek, titreşerek ve yer değiştirerek hareketlerini sürdürürler. Katı maddelerde bile bu durum geçerlidir. Ve farklı uyarılma durumlarında bulunabilirler, yani farklı enerji seviyelerine sahip olabilirler.

Eğer bir atoma çok fazla eneji uygularsak (pompalarsak) , elektronlar temel (en düşük) enerji seviyesini terk edebilir yani atomun çekirdeğinden uzaklaşabilir ve uyarılma seviyesine çıkabilir.

Genel olarak uyarılmış atomların seviyesi, temel seviyenin 2 ya da 3 seviye üzerindedir diyebiliriz. Bir elektron, yüksek enerji yörüngesine çıktığı zaman, bir süre sonra ait olduğu enerjili yörüngeye geri dönmek isteyecektir.

Bu pompalama kuvvetli ışık flaşı ile olabileceği gibi, elektrik yüklemesi ve diyot gibi farklı pomplamalarlada uygulanabilir. Lazerlerde bu pompalama -population inversion- olarak adlandırılır ve mediyumun içinde veya fiber düzeneklerde gerçekleşir.

Enerji ile pompalanan ortamda bulunan uyarılmış atomlar, bulundukları yörüngelerden daha düşük enerjili yörüngelere düştüklerinde açığa çıkardıkları enerji, salınan fotonun enerjisine eşittir.

İşte tam bunu yaparken sahip olduğu enerjiyi ışığın temel parçacık olan foton olarak açığa çıkarır.

Bu enerji, fotonun dalga boyunu belirler, dolayısıyla da açığa çıkan ışığın rengini belirler.

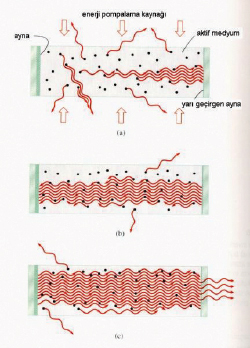

Enerji pompalanan ortamın başına ve sonuna ayna koyulur, Belirli bir dalgaboyu ve faza sahip olan bu fotonlar, hareketlerine ortamın başlangıç ve bitiş noktalarındaki aynalardan yansıyarak sürekli devam ettirecektir. Hareket eden bu fotonlar kristalden geçerken diğer atomları da uyarırlar. Bu işlemde, hareket eden fotonlar diğer elektronların da aşağı enerji seviyelerine atlamalarına neden olacak ve böylece aynı dalgaboyu ve fazdaki yeni fotonlar açığa çıkacaktır.

Zamanla bu işlem art arda gerçekleşecek ve aynı dalgaboyu ve faza sahip çok fazla fotonumuz olacaktır. Tüm fotonlar birbiriyle eş adımda yürür. Bunu aynı adımda yürüyen bir bölük asker gibi düşünebiliriz.Tek yönlüdür ve aynı zamanda çok güçlü, konsantre ve ince bir ışındır. Tüm lazer tiplerinde ortama, atomları uyarılma eşiğinin üzerine çıkarmak üzere enerji pompalanır.

3. ve 2. enerji seviyeleri arasındaki geçişten laser ışığı elde edebilmek için elektronların 3. enerji düzeyinde kalma süreleri 2. düzeyinde kalma sürelerinden uzun olmalıdır. Ancak bu şekilde 3. Enerji düzeyinde bulunan elektronların ve onların sayısı daima artacaktır.

Normal ışık, dalga boyları muhtelif, rengarenk, yani farklı faz ve frekansa sahip dalgalardan meydana gelir.

Lazer ışığı, yüksek genlikli, aynı fazda, birbirine paralel, tek renkli, hemen hemen hemen aynı frekanslı dalgalardan ibarettir.

Prensip olarak lambalar dağınık, lazerler ise kohorenttir.

Lazer

Lazer LAZER, uyarılmış atomların fotonlarını yayınlama şeklini kontrol eden ve onları uyumlu bir huzme şeklinde oluşturan optik kaynaklardır. İngilizce’de, “Light Amplification by Stimulated Emission of Radiation”’ın kısaltmasıdır. Lazer ışınları yüksek frekanslı olduklarından güneş ışını özelliklerine sahipt ancak lazer ışınları tek frekanslı olduğu için kayıpları azdır. Ayrıca lazer ışınları aynı fazda yapılan ışık dalgaları olduğu için şiddeti büyük olur.

Bu teknoloji, birçok ayırt edici özelliğe sahiptir. En büyük özelliği dağılmaz olması ve yön verilebilmesidir Dalga boyunun küçük olması dağılmayı da büyük ölçüde azaltır. Uyarılan atomlar her yön yerine belirli yönlerde hareket ederler.

Lazer ışınının yönlülüğü önemli avantaj sağlar. Düşük çaplı ışınlarda yüksek enerjiler oluşması, mesafeye göre ışın açısının değişmemesi ,ışının ortamda az miktarda dağılması ve odaklanmanın istenilen bölgelerde kolay oluşması denilebilinir.

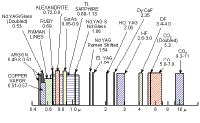

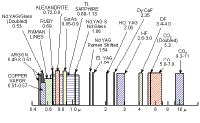

Dolayısıyla; Laserin üretim ortamında

• Organik solvent likiti kullanılıyorsa Dye

• Gaz kullanılıyor ise onun ismi ile, örneğin karbondioksit gazı kullanılıyorsa karbondioksit lazeri (CO2), argon gazı ile argon lazeri, helyum ve neon ile He-Ne lazeri. • Inert gazlar (argon, kripton veya xenon) ile reaktif gazların (florin ya da klorin) karışımı kullanılıyorsa Eximer lazeri

Yarı iletken Aluminyum-Galyum-Arsenid (AlGaAs) levhalarından oluşan bir mikroçip kullanılıyorsa Diyod laseri

Endüstride

Uyarılmış salınımda foton salınımı düzenlidir. Lazer ışını dağılmaz olduğundan kısa darbeler halinde yayınlanabilmesi yani kayıpsız yüksek enerji nakli yapılmasının mümkün olduğunu söylemiştik. Bu özelliğinden dolayı lazer ışığı, metalleri milimetrik olarak kaynak , markalama ,kesme ve delme gibi işlerde üstün avantaj saglar ve endüstrisinde kullanılırlar.

Işık kaynağının etkidiği ortamın gaz, katı, sıvı ya da yarı iletken oluşuna göre laserler değişik isimler alırlar. Diğer bir deyişle laser üretim ortamı laser tipine adını veren özelliktir.

Laser ışınının oluşması için gerekli düzenekte bir optik rezonatör içersine yerleştirilmiş “pompalama kaynağı” da denilen ışık kaynağı (örneğin bir flaş lambası), bu ışığın etkidiği bir mediyum (ör. Karbondioksit gazı veya Erbiyum kristali ya da mikroçip), mediyumun iki ucunda tam yansıtıcı ve yarı yansıtıcı aynalar ve laser ışığının çıkış yaptığı bölmede bulunan mercekler bulunduğunu söylemiştik.

Katı ortam (solid-state) kristal kullanılan sistemlerde kristalin optik özelliklerini arttırmak için düşük konsantrasyonlarda kristale katılan “dopant” madde ismi (ör: Neodimiyum, Holmiyum, Erbiyum, Erbiyum-Krom) ve kristal ismi olan İtriyum-Aluminyum-Garnet (YAG) ve İtriyum-Skandiyum-Galyum-Garnet (YSGG) birlikte kullanılarak Nd:YAG, Ho:YAG, Er:YAG ve Er,Cr:YSGG gibi çeşitli isimler alır.

Günümüzde ise en çok kullanılan ; yüksek frekanslı elektrik akımı ile uyarılan CO2 ve flaş lamba veya diyot larla uyarılan katı hal (Nd:YAG ve Ytterbium Fiber) lazerlerdir denebilir.

Kalıp Teknolojileri ve Lazer Kaynak

İmalat sektöründe lazer; temassız, aşınmasız ve çok amaçlı kullanımlı bir takım olarak günümüzde kullanılmaktadır.

Bilgisayar destekli üretime, otomasyona uygun oluşu, ekonomik ve kaliteli bir üretim sağlaması nedeniyle sanayide malzemelerin islenmesinde her gecen gün konvansiyonel imalat yöntemlerinin yerini almaktadır. İmalat sektöründe kullanılan yüksek güclü lazer makinelerin verimlerinde ve güçlerinde çok kısa sürelerde büyük artışlar elde edilmiştir. Bunun paralelinde maliyet fiyatlarında büyük düşüşler kaydedilmektedir. Bu makinelerin kapladıkları alan ve ağırlıkları büyük ölçüde azalmıştır.

Kolay kumanda edilebilir yüksek güçlü lazer teknolojinin ana avantajı ise çok kısa spektral çıkışa sahip oluşudur. Düşük termik nüfusundan, kompakt yapıları,

düşük boyutları, yüksek isin kalitesi ve güçleri sayesinde, imalat sanayinden, malzemelerin islenmesinde yeni perspektifler, imkanlar sağlamaktadır.

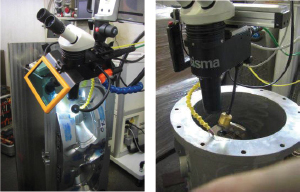

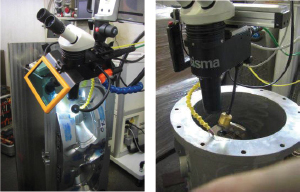

Yeni teknolojiler ile sürekli gelişime açık olan Lazer Kaynak Makinaları ; dokunmatik ekranda kolay parametre ayarları, divizör ile eş zamanlı çalıştırabilme, hafızaya alma gibi bir çok özellik sunmaktadır.

Bu yüksek güç, kalın metallerin kaynağı için yeterli görülmektedir. Nd-YAG-katı lazer ışını, kısa dalga boyutudur ve metaller tarafından iyi absorbe, (emilme) edilmektedir. Lazer ışınının aynı makineden prizler yardımıyla birden fazla ışın kabloları halinde istenilen yere iletilmesi nedeniyle imalathanelerde, fabrikalarda, seri üretimde kullanım alanı bulmaktadır. Bu yöntemde işlenen parça sabit kalırken lazer kaynak ışını hareketli olmaktadır.

Diğer bir tercih nedeni ise, mevcut konvansiyonel üretim bantlarına, tezgahlarına ve portallarına uygunluğu ve kolay entegre edilebilmesidir. Bu yöntemin sanayide mevcut konvansiyonel imalat yöntemleri ile entegrasyonu mümkündür.

Lazer makineleri manuel imalat yöntemlerine de uygundur. Üretim yerinde bulunan ışın prizleri (yada optik prizler) ve optik kabloları aracılığıyla, elle hareket ve kontrol edilen lazer penceri, (lazer kafası) ile imalat işlemleri gerçekleştirilmektedir.

Lazer ile kaynak işleminin en büyük avantajı yüksek verimliliği (%50 ye kadar çıkabilmekte) , yüksek kaynak hassasiyeti, düşük işletme maliyeti ve çok küçük boyutta olmasından dolayı robotlara ve makinelere çok kolay monte edilmesidir.

NEDEN LAZER KAYNAK?

• Malzemede düşük termal etki

• Yüksek kaynak dikişi kalitesi

• İmalat ve tamir islerinde kullanım

• Klasik kaynak metodlarına kıyasla yüksek lazer gücü sayesinde , yüksek randıman ve malzeme kaynatma hızı

• Mevcut elektrik kasasına, 63 A sanayi prizine takılarak elektrik enerjisine kolaylıkla bağlanabilme

• İstenilen sertlikte kaynak dikişi

• Taşınabilirlik yani mobilite (rahat taşınabilirlik ve kurulma)

• Yüksek isletme ömrü

• Lazerin temiz bir enerji kaynağı olması

• Malzemelerin farklı kalınlıklarda kaynak edebilir olması,

• Aynı ve/veya farklı metallerin kaynatılabilmesi, malzeme ile aynı kompozisyonda sonuca ulaşılması

• Kaynak işlemini dolgu malzemesi kullanmadan/kullanarak gerçekleştirebilmesi

• Yüksek ışın kalitesi, yüksek kaliteli malzeme işleme

• Al- Mg alaşımların işlenmesine olan uygunluğu

Lazer

Lazer

Katı ortam (solid-state) kristal kullanılan sistemlerde kristalin optik özelliklerini arttırmak için düşük konsantrasyonlarda kristale katılan “dopant” madde ismi (ör: Neodimiyum, Holmiyum, Erbiyum, Erbiyum-Krom) ve kristal ismi olan İtriyum-Aluminyum-Garnet (YAG) ve İtriyum-Skandiyum-Galyum-Garnet (YSGG) birlikte kullanılarak Nd:YAG, Ho:YAG, Er:YAG ve Er,Cr:YSGG gibi çeşitli isimler alır.

Katı ortam (solid-state) kristal kullanılan sistemlerde kristalin optik özelliklerini arttırmak için düşük konsantrasyonlarda kristale katılan “dopant” madde ismi (ör: Neodimiyum, Holmiyum, Erbiyum, Erbiyum-Krom) ve kristal ismi olan İtriyum-Aluminyum-Garnet (YAG) ve İtriyum-Skandiyum-Galyum-Garnet (YSGG) birlikte kullanılarak Nd:YAG, Ho:YAG, Er:YAG ve Er,Cr:YSGG gibi çeşitli isimler alır.

Lazer makineleri manuel imalat yöntemlerine de uygundur. Üretim yerinde bulunan ışın prizleri (yada optik prizler) ve optik kabloları aracılığıyla, elle hareket ve kontrol edilen lazer penceri, (lazer kafası) ile imalat işlemleri gerçekleştirilmektedir.

Lazer makineleri manuel imalat yöntemlerine de uygundur. Üretim yerinde bulunan ışın prizleri (yada optik prizler) ve optik kabloları aracılığıyla, elle hareket ve kontrol edilen lazer penceri, (lazer kafası) ile imalat işlemleri gerçekleştirilmektedir.