Sandvik Coromant

Malzemeler konusundaki son eğilimleri izlemek çok önemli

Yeni malzemeler sayesinde mühendisler daha güçlü, tok, hafif ve yüksek performanslı parçalara ve bağlamalara kavuşuyor. Kompozitler, yeni ve hafif metal alaşımları ve grafen gibi malzemelerde örneklerini gördüğümüz bu durumun hız kesmeden devam etmesi bekleniyor. Havacılık ve otomotiv gibi sektörlerden gelen talebin yönlendirmesine bağlı olarak malzemelerdeki bu gelişmenin sınırı giderek daha da uç düzeylere ulaşacaktır.

Kompozitlerin yükselişi

Örneğin havacılık sanayisinde daha yüksek hız ve daha düşük yakıt tüketimi ve emisyon düzeyi sağlamak gibi hedefler için sürekli olarak daha yüksek mukavemete sahip, daha hafif ve daha yüksek ısı direnci olan yeni malzemeler arayışı söz konusudur. Günümüzde havacılık mühendislerinin tercihi, kompozit malzemeler olmuştur. Geçen 30 yıl içinde yolcu uçaklarındaki kompozit malzeme içeriği başlangıçtaki %5 veya %6 düzeyindeyken Boeing’in Dreamliner’ı gibi en yeni ticari modellerde %50’ye yükseldi.

Karbon lifli kompozitler çelikten daha yüksek bir mukavemeti ağırlığın sadece %20’siyle sağlayabiliyor. Büyük bir yolcu uçağının ağırlığındaki bu büyüklükte bir azalma, yakıt harcamalarında dev bir tasarruf sağlayabilir; uzmanların öngörülerine göre, ağırlıktaki sadece bir kilogram (2,2 pound) azalma yıllık yakıt harcamasında 3000 Euro’ya kadar tasarruf sağlayabiliyor.

Ancak bu avantajlar sadece havacılık sanayisiyle sınırlı kalmıyor; kompozit malzemeler otomotiv, denizcilik ve enerji gibi sektörlerde de giderek hakim duruma geçiyor. BMW’nin elektrikli i3 modeli gibi yakın zamanda geliştirilen bir araç, kompozit malzemelerin yoğun olarak kullanılması sayesinde daha hafif olarak üretildiğinden tek bir şarj ile 160 kilometreye kadar yol alabiliyor. Öte yandan, Lamborghini’nin Veneno Roadster modeli bu yenilikçi hafif malzemelerin kullanılması sayesinde 0’dan 100 km/saat hıza sadece 2,9 saniyede ulaşabiliyor.

Her ne kadar tasarım mühendisleri, üretimi giderek daha ucuzlayan ve yaygınlaşan kompozitlerin sağladığı ek olanakları büyük memnuniyetle karşılasalar da, üretim mühendisleri bu malzemelerin işlenmesi konusunda kaçınılmaz zorluklarla karşı karşıya kalıyorlar.

Sandvik Coromant için kompozit malzemelerin işlenmesi konusunda araştırmalar yürüten Dr Eleanor Merson şöyle diyor: “Kompozit malzemelerde delik delmenin özel zorlukları vardır. Malzemenin aşındırıcılığı çok yüksektir. Karbon lifleri matkapların hızla aşınmasına neden olur. Dahası, standart bir uçakta on binlerce delik bulunur.”

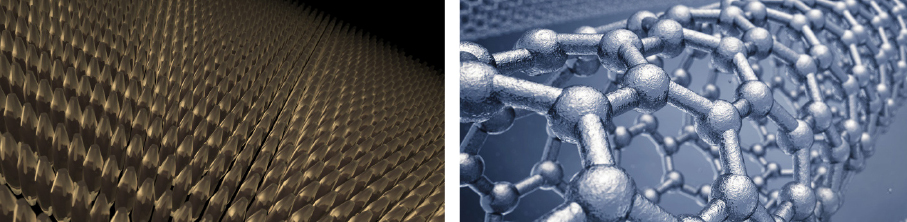

Grafen ve yarı kristaller

İşleme konusundaki bu zorluk, şu an geliştirme aşamasında olan diğer malzemeler için de geçerlidir. Örneğin yarı kristaller ve grafen, daha yüksek tokluk arayan tasarımcılar için daha da yüksek bir potansiyel vaat ediyor. Bu malzemelerin endüstriyel tasarım konusunda devrim yaratabileceğini öngörenler var.

2015 yılında bir Çin şirketi iletkenliği iyileştirmek için cep telefonlarına grafen taneleri yerleştirmişti; diğer taraftan kızartma tavalarına ve metalden mamul cerrahi ekipmanlarına dayanıklılığı artırmak için kalıp dökümü sırasında yarı kristal pulları ekleniyor. Pratik mühendislik uygulamalarının ortaya çıkması için daha uzun yıllar gerekli olsa da, ürün geliştiriciler grafen araştırmalarının potansiyelini ortaya çıkarmak için büyük gayret gösteriyor ve bu konuda büyük yatırımlar yapılıyorlar. Çok şaşırtıcı bir biçimde grafen, dünyanın en ince malzemesi olmasına rağmen (insan saçından 1 milyon kat incedir) çelikten 200 kat güçlüdür.

Kuşkusuz, yeni malzemeler konusunda büyük bir heyecan olsa da mevcut malzemelerin ve tekniklerin geliştirilmesiyle ilgili de pek çok araştırma sürdürülüyor. Örneğin, tampon sistemlerinde, çarpışma halkası parçalarında ve darbeden koruyucu kirişlerde artık yüksek mukavemetli çelik yerine hafif alüminyum alaşımları kullanılıyor. Benzer bir şekilde, uçak motorlarında da artık son derece yüksek sıcaklıklara dayanıklı süper sert alaşımlardan yararlanılıyor. Sonuç olarak bu alaşımlar enerji dönüşümünü iyileştirme ve yakıt masraflarını düşürme konularında yardımcı olmaktadır.

Çelikten daha sert kaplamalar

Ürün malzemelerindeki bu iyileşmelere bağlı olarak daha yüksek performanslı kesici takımlar konusunda da bir ihtiyaç ortaya çıkmaktadır. Fiziksel buhar biriktirme (PVD) ve Kimyasal buhar biriktirme (CVD) gibi kaplama prosesleri kesici takım üreticilerine kesici uçlarının yüzeyini son derece ince ve ısıya dayanıklı bir tabakayla kaplayarak sertleştirme olanağı sunar. Ortaya çıkabilecek kazançları daha iyi açıklayabilmek için alt tabakası semente karbür olan ve temel olarak tungsten karbür ve kobalttan yapılmış bir kesici uç düşünün.

“Buna iki ile 10 µm kalınlıkta bir PVD katmanı eklediğinizde ucun ömrü 100 kat artar” diyor malzeme fiziği uzmanı ve Sandvik Coromant PVD departmanı yöneticisi Dr Mats Ahlgren. “Sadece takımın ömrü büyük oranda uzamakla kalmaz, çok daha yüksek hızlar ve ilerlemelerle işleme olanağı sağladığı için verimlilik de artar.”

Sandvik Coromant’ta yürütülen güncel araştırmalar dayanıklı parça malzemeleri konusunda giderek artan talebi karşılamak üzere kesici takım kaplamalarını daha da tok hale getirmeye odaklanmıştır. “Yakın zamanda, yeni kaplamalar yapma süreci üzerindeki kontrolümüzü daha da geliştirdik,” diyor Ahlgren. “Mikroskoplar kullanarak kesici ucun yapısını neredeyse atom düzeyine kadar görebiliyoruz; bu da bize tam ticari üretime geçmeden yeni çözümlerin potansiyelini değerlendirme olanağı sunuyor.”

Sandvik Coromant’ta yürütülen güncel araştırmalar dayanıklı parça malzemeleri konusunda giderek artan talebi karşılamak üzere kesici takım kaplamalarını daha da tok hale getirmeye odaklanmıştır. “Yakın zamanda, yeni kaplamalar yapma süreci üzerindeki kontrolümüzü daha da geliştirdik,” diyor Ahlgren. “Mikroskoplar kullanarak kesici ucun yapısını neredeyse atom düzeyine kadar görebiliyoruz; bu da bize tam ticari üretime geçmeden yeni çözümlerin potansiyelini değerlendirme olanağı sunuyor.”

Şirketin yakın zamandaki AR-GE başarısına bir örnek olarak Sandvik Coromant 2013 yılında Inveio™ CVD kaplamasının patentini aldı. Kristallerin aynı doğrultuyu gösterecek biçimde düzenlendiği Inveio, hem dayanıklılık hem de sertlik açısından gerçek bir ilerleme oldu. Sıkı yapıdaki tek yönlü kristaller kesme bölgesi ve talaş için güçlü bir engel oluşturur ve bu durum krater ve yanak aşınmasına karşı direnci büyük oranda iyileştirir. Başka bir etkisi de ısının kesme bölgesinden daha hızlı bir şekilde uzaklaştırılmasıdır, böylece kesici kenarın kesimde daha uzun süre şeklini bozmadan korumasına yardımcı olur.

Geniş ölçekli geri dönüşüm

Yeni malzemelerin gelişmesi, beraberinde geri dönüşüm sorunlarını da ortaya çıkardı. Metal malzemeler için nispeten daha basit geri dönüşüm seçenekleri bulunuyor; peki kompozit malzemeler için durum nasıl? Bu tür malzemelerin çoğunda, malzemeden ayrılıp yeniden kullanılması zor olan yapışkan bağlayıcılar kullanılmaktadır.

Bu gerçek bir zorluktur ve bu zorluk otomotiv gibi sektörler için bir itici güç olmuştur. Avrupa hükümetleri otomobillerin %85 oranında geri dönüştürülebilen malzemeden üretilmesini zorunlu tutmuştur ve bu talep sonucunda yaratıcı çözümler ortaya çıkarılmıştır. Örneğin iç tasarımda buğday samanı ve soya ürünleri kullanmaya başlayan Ford’un hindistan cevizi kabuğu, havuç ve mısırdan elde edilen plastik gibi malzemeleri de araştırdığı bildiriliyor. Şirketin vizyonu, aracın iç malzemelerini %100 doğada çözünebilir olarak üretmektir.

Sandvik Coromant’ta baş AR-GE uzmanı olarak çalışan Dr Anna Hultin Stigenberg, “Tıpkı uygun maliyetli ikame ve geri dönüşüm prosesleri oluşturmak gibi alternatif malzemeler bulmak da önemli bir sektör stratejisidir” diyor. Stigenberg kısa bir süre öncesine kadar 100’den fazla şirketi ve araştırma merkezini bir araya getiren bir yürütme kurulu olan ve sürdürülebilir malzemelerin geliştirilmesini destekleyen ham malzemeler için Bilgi ve Yenilik Topluluğu’nun (KIC) başkanlığını yürütmüştü.

Atom düzeyindeki çözümler

Sürdürülebilirliğin yanında, geleceğe ait diğer bir trend ise malzemelerin atom düzeyinde geliştirilmesi olacaktır; bu konuda malzeme yapılarının ve birleşimlerinin giderek daha ayrıntılı biçimde anlaşılması sonucunda çok büyük olanakların kapısı aralanabilecektir.

“Yüksek büyütme olanağına sahip modern mikroskoplar ve bilgisayar modellemeleri kullanan hesaplamalar yardımıyla, atom düzeyinde yeni malzemeler tasarlama konusunda artık çok daha iyiyiz” diyor, Stigenberg. Gelecekte, kompozit malzemelerin nano ölçek düzeyinde geliştirilen elyaflarla daha da güçlendirilmesi öngörülüyor. Örneğin, Alman kimya şirketi Altana AG’nin uzmanları, ince karbon nano borularının çelik veya alüminyuma göre 400 kat ve geleneksel karbon liflerine göre 20 kat daha güçlü olarak üretilebileceğini söylüyorlar. Açıkça görülüyor ki, geleceğin malzemeleri konusunda endüstriyel topluluğun önünde neler bulunduğunu kesin olarak tahmin etmek oldukça zor. Bununla birlikte, geleceğin malzemelerinin insan gelişimi ve toplum üzerinde bir bütün olarak yapacağı etkinin bizim bugün hayal edebileceğimizden çok daha büyük olacağını söyleyebiliriz.