EST Nur Çelik Malzeme ve Metalurji Mühendisi Burak TARHAN;

Hepimizin bildiği gibi kalıp üretimi; makine, otomotiv, beyaz eşya vs. gibi seri imalata dayalı sektörlerin temelini oluşturmaktadır. Kalıp üretiminin bu denli önem arz eden bir konumda olması, üretilen kalıbın kalitesini doğrudan etkileyen; malzeme, tasarım, işleme, ısıl işlem ve kullanım koşulları gibi faktörlerin doğru ve senkronize bir biçimde çalışması zorunluluğunu da beraberinde getirmiştir. Bu bağlamda, EST Nur Çelik olarak; Sıcak İş Takım Çelikleri, Soğuk İş Takım Çelikleri, Yüksek Hız Takım Çelikleri, Plastik Kalıp Çelikleri ve İmalat Çelikleri gruplarında malzeme tedariği ve mühendislik hizmetlerinde üstümüze düşen vazifeyi layıkıyla yerine getirmekteyiz.

Burak TARHAN

EST Nur Çelik

Malzeme ve Metalurji Mühendisi

Sıcak iş takım çeliklerine genel olarak bakacak olursak:200 0C ve üstü sıcaklıklarda sertlik, tokluk, aşınma gibi özelliklerini muhafaza ederken aynı zamanda ısıl çevrimlere, termal şoklara karşı da dayanım göstermesi için tasarlanmış çeliklerdir. Bu zorlayıcı koşullar altında çalışan çeliklerin, sahip oldukları üstün mekanik özellikler çeşitli alaşım elementlerinin oluşturduğu karbürler sayesinde elde edilir. Bu karbürler: sertleşebilirliği, termal şok direncini ve mukavemeti artıran Cr bazlı M7C3 (~ 1600 HK) (M: Metal, C: Karbon); sertleşebilirliği ve sıcak sertliği sağlayan Mo bazlı M6C (~ 1300 HK); östenitleme sıcaklığında bile sadece %50 oranında matriste çözünen, tane sınırlarına çökerek tane büyümesi ve yumuşamayı önleyen, son derece kararlı bir yapıya ve yüksek sertliğe (~ 2300 HK) sahip V bazlı MC tipi karbürlerdir. Takım çeliklerini, orta – düşük alaşımlı çeliklerden ayıran ve üstün mekanik özelliklerini sağlayan bu karbür adacıklarıdır. Kırılganlığa yol açtığından ötürü karbürlerin tane sınırlarında değil, matris içinde homojen dağılmaları ve ince, granüler yapıda olmaları istenir. Katılaşma esnasında, özellikle yüksek alaşımlı çeliklerde, ergime noktalarının yüksek olmasından dolayı karbürler yüzeyden içeriye doğru ilerleme eğiliminde olurlar ve bu durum çeşitli segregasyonlar ile heterojen bölgelerin oluşumuna yol açar. Bu sorunun üstesinden gelmek için ilerleyen bölümlerde bahsedeceğimiz ESR (Electro-slag Remelting) adı verilen bir proses geliştirilmiştir.

Sıcak iş takım çelikleri temel olarak; sıcak dövme, sıcak ekstrüzyon ve enjeksiyon ile döküm uygulamalarında ağırlıklı olarak kullanılan çeliklerdir. Yüksek basınçlı pres döküm uygulamaları; alüminyum, çinko, bakır, kurşun, magnezyum ve zamak gibi malzemelerin, pres gücü 3 - 3000 ton arasında değişebilen enjeksiyon makinaları yardımıyla, sıvı halde kalıp içine alınması ve daha sonrasında katılaşarak istenilen ebatlarda ürün elde edilmesi prensibine dayanan bir yöntemdir (Şekil 1). Bu nedenle metal enjeksiyon işleminde dökülen malzemenin özellikleri; enjeksiyon hızı ve basıncının yanı sıra sıvı metal ile direkt temas ederek istenilen şekli veren, ısı tahliyesini sağlayan YTR 18(1.2367), YTR 5(1.2344), YTR 50(1.2343) gibi sıcak iş takım çeliklerinin hem mikro, hem de makro yapısal özellikleri son derece önemlidir.

Döküm ürünlerinin kalitesini belirleyen mikro yapı özellikleri; fazlar ve fazların; dağılımı, şekli, miktarı, boyutu gibi özellikleri parçanın soğuma hızına bağlıdır. Soğuma hızı ise sıvı metalin ısısının kalıba geçiş hızı ile doğrudan bağlantılıdır. Isının kalıptan düzgün bir şekilde tahliye edilmesi, enjeksiyon işleminin en kritik aşamasıdır. Ayrıca kalıp aparatlarında, özellikle çekirdekte, kullanılan malzemenin yüksek ısıl iletim katsayısına sahip olması, kalıp yüzeyinin çıkacağı maksimum sıcaklık miktarını düşüreceğinden, sıcak iş takım çeliklerinin maruz kaldığı ısıl yorulma ve termal şok miktarlarını azaltacağı için kalıbın daha uzun baskı sayılarına ulaşması sağlanmış olacaktır. Bir başka deyişle, kalıp ömrünün ve/veya kullanım üst limitlerinin artırılması, ısının sağlıklı bir biçimde kalıptan bertaraf edilmesi, ısı iletim katsayısının büyüklüğü ile orantılıdır. Katılaşmayı etkileyen birçok farklı faktör (yolluk tasarımı, döküm malzeme kalitesi, enjeksiyon hızı vs.) mevcut olsa da, çekirdek olarak kullanılan sıcak iş takım çeliğinin termal karakteri, özellikle ısıl iletim katsayısı, bu faktörlerin başında gösterilebilir.

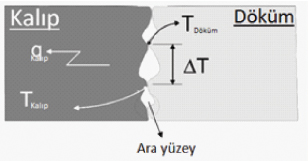

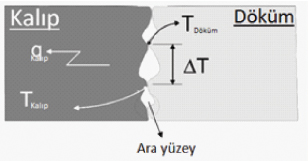

Kalıp içine şarj edilen sıvı metal sahip olduğu yüksek ısının bir kısmını temas ettiği düşük sıcaklıktaki kalıp malzemesine aktararak ısı akışı [q (W/m2)] meydana gelir. Kalıp ile malzeme arasında meydana gelen bu ısı transferine; kalıp malzemesinin ısı iletim katsayısı [k (W/m.K)], döküm malzemesinin kalıbı ıslatabilme kabiliyeti

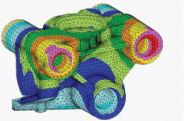

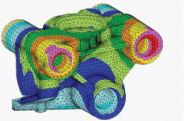

[η (kg/s.m)] ve ergime gizli ısısı [L (J/kg)], özgül ısı [c (J/kg.K)], kalıbın yüzey pürüzlülüğü (ra), sıvı metale uygulanan basınç [P (bar)], sıvı metalin kalıba giriş hızı [v (m/s)],katılaşma yönü, metalin çekmesi, kalıbın genleşmesi, arayüzeyde oluşan hava boşluğu gibi faktörler etki etmektedir. Günümüzde kalıpların besleyici ve soğutma kanalları ile yolluk tasarımları yukarıda bahsedilen parametreler ile üretilmek istenen parçanın geometrisinin, matematiksel modellemeler yardımı ile harmanlanarak simülasyon programları aracılığıyla yapılmaktadır (Şekil 2.). Bu sayede imalat öncesi olası döküm kusurları(katılaşmayan bölgeler, çekmeler, boşluklar, sıcak yırtılmalar, soğuk birleşmeler vs.) öngörülerek, gereken önlemlerin alınması mümkün kılınmaktadır.

Yukarıda da bahsedilen hususları göz önüne alındığında, çeliklerde ısı iletim mekanizmasına daha yakından bakmakta fayda vardır. Metallerin ısı iletiminin seramik ve plastik malzemelerden daha iyi olmasının nedeni sahip oldukları metalik bağlardır. Metalik malzemelerde ısının taşınımı; absorbe ettikleri ısıyı vibrasyon olarak yayan atomların, titreşimlerini birbirleri ardına iletmesi ve de serbest halde malzemeyi çevreleyen elektronların (elektron bulutu) hareketi ile olmak üzere iki mekanizma üzerinden gerçekleşir. Widemann – Franz ampirik yasasına (1853) göre malzemelerin ısıl iletkenlikleri, elektrik iletkenlikleri ile çoğu zaman doğru orantılıdır (k/ σ). Elektrik iletkenliğinde olduğu gibi; empürite, porozite, inklüzyon ve segregasyon oranı düşük, kaba ve iri karbür içermeyen, ara yer ya da yer alan atomları miktarı az, dislokasyon yoğunluğu düşük olan yani kısaca, latis(kafes) parametreleri düzenli ve hatasız olan malzemelerin ısıl iletkenlikleri daha yüksektir. Örnek olarak, 700 0C’de 1.2344/ESR+EFS malzemenin tavlama sonrası ısıl iletim katsayısı 33,2 W/m.K iken, sertleştirme ve temperleme işlemleri sonrası ısıl iletim katsayısı 30,5 W/m.K değerine düşer. Bunun sebebi temperlenmiş martenzit mikroyapısının, tavlama sonrası mikroyapıya göre daha fazla distorsiyon içermesidir. Aynı şekilde soğuk ekstrüzyon, dövme, haddeleme vs. gibi plastik şekil verme işlemleri, malzemelerin ısı ve elektrik iletkenliklerini olumsuz etkilerler. Öte yandan sıcak iş takım çeliklerinin mikroyapısı, yukarıdaki anlatılan koşullardan farklı olarak, çok sayıda ikincil faz(karbür) içerir ve ayrıca bir miktar alaşım elementi matriste çözünmüş halde bulunduğu için, kafes yapılarında çarpılmalar meydana gelmiştir.

Sıcak iş takım çeliklerinde düşük empürite (S ve P) miktarı, ince ve homojen karbür dağılımı elde etmek, ek olarak döküm sonrası gerilim ve distorsiyonları elemine etmek amacıyla ESR adı verilen bir rafinasyon işlemi uygulanır. ESR işlemi sonrasında malzemenin ısı iletim katsayısının yanında, diğer mekanik özelliklerinde de topyekün bir artış sağlanır. Kısaca bahsetmek gerekirse ESR işleminde: dikey olarak sisteme bağlanan blok malzeme, alternatif akım yardımıyla alt kısmından damla damla ergitilerek cüruf havuzundan geçirilip, fırının alt kısmında bulunan bakır pota içinde tekrar katılaştırılarak işlem tamamlanır. ESR prosesi sağladığı avantajların yanı sıra, beraberinde ciddi bir maliyet de getirdiği için sadece yüksek vasıflı çeliklere uygulanabilen bir işlemdir. EST Nur Çelik olarak firmamız, makina ve seri imalat sektörünün gereklilik, koşul ve ihtiyaçlarını iyi bildiğinden, tedariğini sağladığımız tüm takım çeliği grupları (sıcak, soğuk ve yüksek hız takım çelikleri ile plastik kalıp çelikleri) ESR kalitesinde olup; kalite, mühendislik ve hizmet üçgeninde müşterilerimizin tüm talep ve ihtiyaçlarını karşılayarak faaliyetlerimizi sürdürmeye devam etmekteyiz.