Hepimizin bildiği ESR ve aynı zamanda tane şekil, boyut ve dağılım homojenitesinin sağlandığı EFS kalitesinde takım çeliği üreten ve piyasadaki tartışılmaz yönlendirici etkisiyle yerini her geçen gün daha emin adımlarla sağlamlaştıran EST NUR ÇELİK’in her alanda ve uygulamada olduğu gibi malzeme seçimi noktasında sizlere mutlaka bir önerisi olacaktır.

Hepimizin bildiği ESR ve aynı zamanda tane şekil, boyut ve dağılım homojenitesinin sağlandığı EFS kalitesinde takım çeliği üreten ve piyasadaki tartışılmaz yönlendirici etkisiyle yerini her geçen gün daha emin adımlarla sağlamlaştıran EST NUR ÇELİK’in her alanda ve uygulamada olduğu gibi malzeme seçimi noktasında sizlere mutlaka bir önerisi olacaktır.

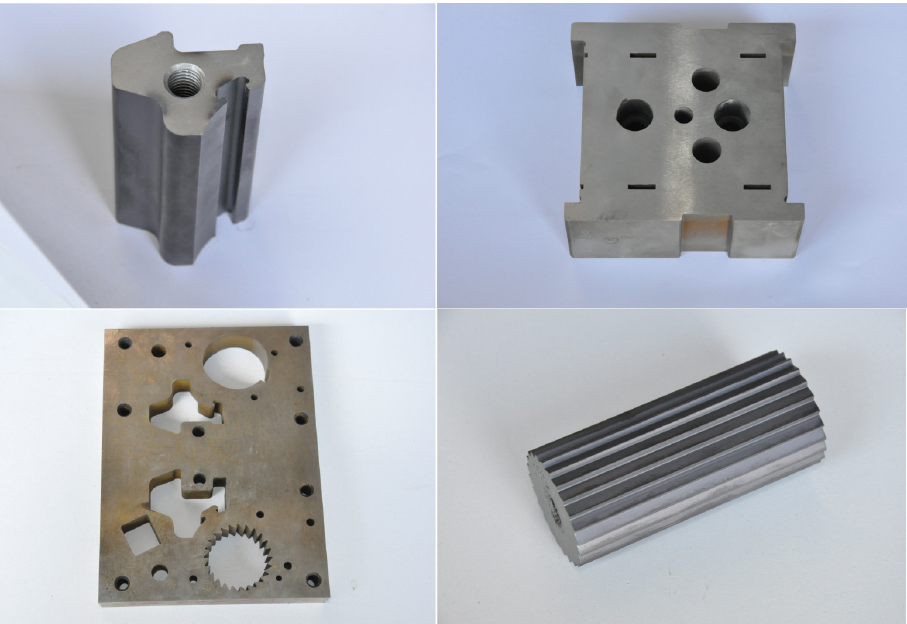

Kalıpçılık işlemlerinde geleneksel imalat yöntemleri dışında gün geçtikçe daha da önemli bir yer edinen tel erozyon yöntemi pratik uygulama alanlarında her geçen gün hızla yaygınlaşmaktadır.

Hepimizin bildiği gibi alışılmış imalat yöntemlerinin dışında bir uygulama alanı olan tel erozyonun en belirgin özelliği mekanik kuvvet uygulamadan çeşitli enerji dönüşümlerinin etkisiyle sertliği ne olursa olsun elektrik iletkenliğe sahip her türlü malzemenin mikron hassasiyetinde, düşük yüzey pürüzlülüğünde işlenmesi amacıyla malzeme yüzeyini erozyona uğratarak aşındırma prensibine dayalı bir tür şekillendirme yöntemidir. Böylece yüksek hızlarda bile üç boyutlu karmaşık parçalar imal edilebilmektedir.

Havacılık, nükleer, otomotiv v.b. sektörlerde sıkça kullanılan bu yöntem; tornalama, frezeleme, taşlama ve diğer uygulamaların yerini almıştır. Tel erozyon, klasik işleme yöntemlerinde imalatı zor olan sert, kalın ve çok karmaşık geometride malzemelerin işlenmesinin yanı sıra özellikle dişli çarklar ve kalıp malzemelerinin ısıl işlem sonrası işlenmesini mümkün kılmaktadır. Böylece ısıl işlem sonucu meydana gelebilecek şekil ve boyut değişimlerinin önüne geçilmiş olmakla birlikte tel erozyon sonrası imal edilen parçaların taşlanmasına da gerek duyulmaması büyük avantaj sağlamaktadır.

Tel erozyonla işleme, üzerinden akım geçirilen bir tel vasıtasıyla kesme işlemi olup, bir makaraya sarılı olan iletken telin dielektrik (yalıtkan) bir sıvı içerisinde dikey olarak ve iş parçasında kesme yolu boyunca ilerleyen hareketiyle temelde aşındırma prensibiyle uygulanmaktadır.

Elektrot olarak adlandırılan iletken tel genellikle pirinç, molibden ve tungsten olarak kullanılmaktadır. Kullanılan bu tellerin boyut aralıkları 0,005mm - 0,04mm arasında olup malzemeler 0,01mm hassasiyette ve en fazla telin yarıçapı kadar toleranslı işlenebilmektedir.

Tel erozyon ile üzerinden akım geçirilen iletken telle iş parçası arasında meydana gelen ardışık kıvılcımların sahip olduğu enerji ve yüksek sıcaklığın etkisiyle malzeme yüzeyinden bölgesel ergimeler neticesinde termal aşındırma ve koparma şeklinde talaş kaldırılır.

Talaş kaldırma hızı, her bir kıvılcımın enerji miktarı ve hızıyla orantılı olup, elektrik iletkenliği ve iş parçasının ergime derecesi önemli parametredir. Yüksek elektrik iletkenliği ve düşük ergime sıcaklığına sahip malzemeler tel erozyonla daha etkili işlenirken, sertlik ve mukavemet değerleri önem arz etmektedir.

Tüm bu işlemler dielektrik bir sıvı ortamında gerçekleşmekte olup devir daim yapan bu sıvı, işlenen parçanın ve elektrotun soğumasını sağlarken iş parçasından kopan parçaların ortamdan uzaklaştırılmasına da yardımcı olmaktadır. Sıvı basıncı ergiyik metalin yüzeye yapışmasını önlerken yüzey pürüzlülüğünün az olmasını ve kesme kararlılığının fazla olması sağlanmaktadır.

Tel erozyonla birlikte malzeme yüzeyinde bir dizi değişimler gözlenir bunlar; yüzeyde bölgesel ergime ve soğuma sonucu merkeze doğru azalan fakat yüzeyde artan sertlik değeridir. Bu bağlamda kesme alanı arttıkça yüzey pürüzlülüğü, ısıdan etkilenen bölge ve yüzey sertliği düşmektedir.

Uygulamada en sık rastlanan problemler kalıp malzemesinde meydana gelen çatlamalardır. Bu çatlaklar kimi zaman mekanik işlemlerden, ısıl işlemden ve tel erozyon işleminden kaynaklanan iç gerilimlerden meydana gelmektedir. Bunu önlemek için içyapıda meydana gelen gerilimlerin giderimi ve bu bağlamda ısıl işlem sonrası malzemenin meneviş değerlerinin yeterli, kesme hızlarının makul seviyelerde olmasının yanı sıra malzeme içerisinde bulunan döküm boşlukları ve kalıntıların minimum seviyelerde olmasıdır. Bunun önüne geçmenin en etkili yolu ise seçilen malzemelerin ESR kalitesinde olması büyük önem arz etmektedir.

Hiç tartışmasız iç yapı temizliğinin maksimum düzeyde hedeflenildiği yapıdaki istenmeyen inklüzyon, porozite ve heterojen yapının mümkün mertebede minimize edilmesi ve nihai yapının homojen bir hal alması ESR prosesiyle mümkün olmaktadır.

Hepimizin bildiği ESR ve aynı zamanda tane şekil, boyut ve dağılım homojenitesinin sağlandığı EFS kalitesinde takım çeliği üreten ve piyasadaki tartışılmaz yönlendirici etkisiyle yerini her geçen gün daha emin adımlarla sağlamlaştıran EST NUR Çelik’in her alanda ve uygulamada olduğu gibi malzeme seçimi noktasında sizlere mutlaka bir önerisi olacaktır.

Cüruf altı ergitme işlemi dediğimiz ESR (Electro Slag Remelting) ile geleneksel yöntemlerle üretilen çelik ingot haldeyken bakır bir potadan oluşan ESR ünitelerinde aktif cüruf tabakası altında hava ile temas ettirilmeden ergitilir. Bir tür saflaştırma yöntemi olan bu işlemle birlikte yüksek dayanımlı, boşluksuz ve homojen bir karbür dağılımı gözlenir.Bu proses sonunda temiz bir iç yapı,her noktada aynı özellik gözlenmesi ve temiz bir yüzeyle birlikte çeliğin kullanım alanına göre hem daha düşük maliyetli imalat, hem de üstün mekanik özellikler sağlanmış olur.

Bu bağlamda EST NUR Çelik’in kullanıcı beklenti ve ihtiyaçlarını maksimum düzeyde karşılamak adına geliştirmiş olduğu YTL 122 (DIN 1.2379) 12 Cr’lu soğuk iş takım çeliği olup, yüksek aşınma, yüksek tokluk ve ısıl işlem sonrası boyutsal kararlılık vb. özellikleri taşıması sebebiyle kesme, sıvama kalıpları, boru makaraları, delme ve basma takımları gibi uygulama alanlarının yanı sıra tel erozyonda da optimum iletkenlik ve yapısal homojenlik özelliklerinden dolayı güçlü tercih sebebidir.

Unutmayın ki biz daima çözümün bir parçası olma yolunda sizlerin talepleri doğrultusunda dinamik yapısıyla her geçen gün teknolojiyle paralel; kendini geliştiren, yenileyen ve kalıp dünyasında reformlar yaratan bir firma olma bilinciyle sizler için, sizlerin yanında ve sizlerle birlikte ilerlemeye devam edeceğiz…

“Siz Hayal Edin Biz Üretelim”