Prof. Dr. Taylan ALTAN

Prof. Dr. Taylan ALTAN

Prof. Dr. Taylan ALTAN & Ajay Yadav & Hariharasudhan Palaniswamyand

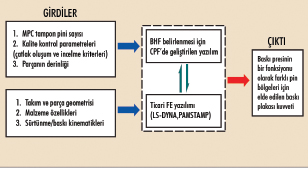

Çok noktalı kontrol sistemi (MPC) ile donatılmış modern presler, baskı presi esnasında baskı plakası kuvvetinin değişmesine olanak sağlar. Bu olanak, her tampon pinindeki BHF tahmini zaman alan ve pahalı bir uygulama olduğu için şu an için yeterli düzeyde ilgi görmemektedir.

Sabit bir baskı plakası kuvveti ile geleneksel çelik saclar birkaç deneme sonrasında kolaylıkla şekillendirilebilir. Ancak, düşük ağırlıklı malzemelerin artan kullanımı ve şekillenebilirlik özelliği kısıtlı yüksek dayanımlı çeliklerin kullanımı ile birlikte MPC sistemlerinin kullanılarak metal akışının hassas ve bölgesel olarak kontrol edilme gereksinimi ortaya çıkarmıştır. Gitgide artış gösteren kompleks parçalar için MPC, proses sınırlarını genişletebilir.

MPC birimi ile şekillendirme uygulaması sırasında baskı plakası kuvveti uygulamanın olası dört yolu:

Tüm tampon pinlerinde aynı baskı plakası kuvvetinin olduğu ve bu kuvvetin baskı presi esnasında sabit kaldığı durum,

Baskı plakası yüzeyi üzerinde baskı plakası kuvvetinin değişken olduğu ancak baskı presi esnasında sabit kaldığı durum,

Tüm tampon pinlerinde aynı baskı plakası kuvvetinin olduğu ancak baskı presi esnasında değiştiği durum,

Baskı plakası yüzeyi üzerinde baskı plakası kuvvetinin değişken olduğu ve baskı presi esnasında değiştiği durum.

BHF (Baskı Plakası Kuvveti) Tahmin Yöntemi

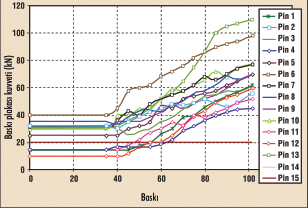

CPF, olası dört konfigürasyon için her MPC tampon pin noktasındaki baskı plakası kuvvetinin hesaplanması amacıyla bir yöntem geliştirmiştir (Şekil 1). Yöntem, nümerik optimizasyon teknikleri ile sonlu eleman (FE-finite element) simülasyonunu birleştirerek minimum incelme ile birlikte çatlak içermeyen parçanın şekillendirilmesi için gerekli baskı plakası kuvvetini tahmin eder.

FE simülasyonlarından ortaya konulan ve öngörülen bu optimum baskı plakası kuvveti profili kalıp denemeleri için mükemmel bir başlangıç noktası teşkil etmektedir ve kalıp geliştirme sürecini gözle görülür ölçüde iyileştireceği aşikardır.

Örnek Parçalar için BHF Tahminleri

Yöntem, hidrolik veya azot silindir yataklar ve bunun yanında tek noktalı yatak sistemleri içeren MPC sistemlerinde baskı plakası kuvvetini tahmin etmek için kullanılmıştır.

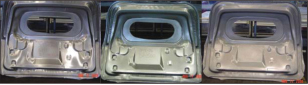

Bu yöntem kullanılarak bir otomobilin arka iç paneli minimum seviyede çatlak oluşacak şekilde başarılı bir şekilde şekillendirilmiştir. Bu noktada, daha önce geleneksel sistemler kullanılarak alüminyum alaşımı arka iç panel şekillendirmesinin çok sayıdaki denemelere rağmen başarılı bir şekilde ortaya konulamadığı göz önünde bulundurulmalıdır. Bu durum MPC sisteminin, geleneksel derin çekme uygulamalarını ne derecede geliştirdiğini çok açık şekilde ifade etmektedir.

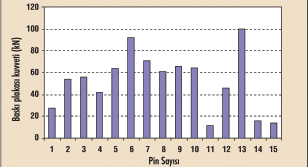

CPF, bu yöntemi kullanarak farklı malzeme ve kalınlıklardaki saclar için baskı plakası kuvvetini hesaplamıştır (Şekil 2). Şekil 3’te yer alan arka paneller herhangi bir fiziksel modifikasyon yapılmadan, üç farklı malzeme ve sac kalınlığı kullanılarak başarılı bir şekilde şekillendirilmiştir. Şekil 3b’de 1 mm kalınlığındaki A6111-T4 alüminyum alaşımı sacdan üretilen örnek BHF profilini göstermektedir.

Benzer şekilde fırında sertleştirilmiş (BH210, t = 0.8 mm) ve yüksek sertlikli çelikler (DP500, t = 0.8 mm) için de BHF profilleri ortaya konulmuştur. Her iki durumda da MPC sisteminin kullanımı sağlam bir derin çekme prosesinin gerçekleştirilmesine olanak sağlamıştır1.

MPC teknolojisi aynı zamanda sac hidrolik preste şekillendirme uygulamalarında da kullanılabilir. Hidrolik pres ile şekillendirilmiş sac parçalar için MPC sistemi kullanılarak elde edilen BHF değerleri Stamping Journal, 2006 Nisan sayısında ele alınmıştır (s.26).

Notlar:

H. Palaniswamy, A. Thandapani, M.Braedel, and T. Altan, “OptimalProgramming of Multi-point Cushion Systems for Sheet Metal Forming,” 56th CIRP General Assembly, Kobe, Japan, 2006(in press).