1. Giriş

1. Giriş

Aşınma, maliyetleri ve bakım masraflarını çok artırdığından kontrol altına alınması son derece önemlidir. En kötü senaryo da hedeflenen üretim rakamları yakalanmadan önce kalıbın hurdaya çıkmasıdır.

Kalıplardaki aşınma 3 başlık altında incelenebilir:

_ Abrasif Aşınma

_ Adhesif Aşınma

_ Korozif Aşınma

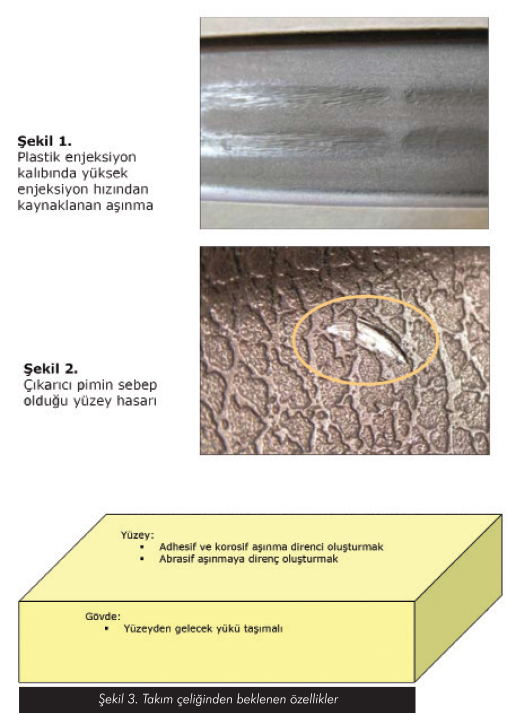

Bir genelleme yapılacak olursa abrasif/erozif aşınma plastik kalıplarında basat hasar mekanizmasıdır. (Şekil 1). Bu ayrıca termal yüklerin oluştuğu yüksek basınçlı metal enjeksiyon kalıplarında görülen bir hasar mekanizmasıdır ki bu ısıl yorulmaya sebebiyet vererek toplam kalıp hasarına neden olmaktadır.

Adhesif aşınma ise metal saclara form veren kalıplarda meydana gelmektedir. Bununla birlikte, aşınma kalıp yüzeylerinde meydana gelen mekanik hasara bağlı olarak da gelişmektedir.Çıkarıcı pimin kalıp yüzeyinde meydana getirdiği hasar şekil 2’de gösterilmiştir. Kalıp imalatında kullanılan takım çeliklerinin çok önemli iki fonksiyonu vardır; bunlardan ilki üretim esnasında kalıba uygulanan yüklere karşı direnci oluşturmaktır. Bu esnada kalıp çeliğinin gövdesi plastik deformasyon olmaksızın bu yüklere karşı koymalıdır. İkincisi ise kalıp yüzeyidir. Kalıp yüzeyi üretilen malzemenin yaratacağı olumsuzluklara ve servis koşullarına karşı koyacak derecede uygun özelliklere sahip olmalıdır.

2. Yüzey İşlemleri

Yüzey işlemleri yöntemleri, özel niteliklere sahip katmaların kalıp yüzeyine uygulanarak aşınma direncini geliştirmeyi hedeflemektedir. Ayrıca anti korozif yüzeylerde uygulanabilir. Günümüzde çok değişik yüzey mühendisliği uygulamaları, değişik ticari isimlerle mevcuttur ama kalıplara uygulanan yüzey mühendisliği uygulamalarını aşağıdaki gibi sınıflandırmak mümkündür.

•Nitrasyon (gaz veya plazma)

•PVD kaplamalar ( 600oC’nin altında yapılan kaplamalar-genellikle 200-500oC arasında)

•CVD kaplamalar (600oC’nin üstünde yapılan kaplamalar-genellikle 600-1000oC arasında) Optimum yüzey mühendisliği çözümleri için (yüzeyin hazırlanması, kaplamanın seçimi v.b.) bu işlemleri yapan şirketlerle temasa geçmek gerekir.Kaplama tabakaları genellikle gevrek bir yapıya sahiptirler ve kırılabilirler.

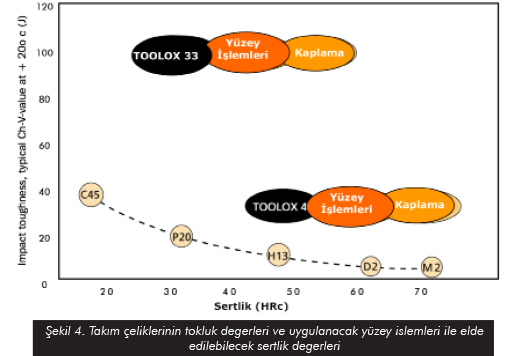

Genellikle, çeligin tokluk ve mukavemet açısından, yüzey uygulamaları için uygun olması gerekir. Mukavemet, kaplama tabakasınıdesteklemek için, toklukta kaplama tabakasında oluşacak çatlakların ilerlemesini engellemek açısından önemlidir. TOOLOX, 590oC’nin altında yapılacak yüzey mühendisliği uygulamaları için uygun bir malzemedir, örnegin Nitrasyon, PVD gibi. Eger CVD TOOLOX’a uygulanırsa garanti altına alınan tüm özellikleri tahrip edilmiş olur. Sekil 4’de uygulanan yüzey işlemlerine bağlı olarak TOOLOX yüzeyinde elde edilecek sertlik değerlerini gösterilmistir.

Konvansiyonel takım çeliklerinin ve TOOLOX’un tipik darbe toklukları yine şekil 4’de gösterilmiştir. Aynı sertlik degerinde TOOLOX’un darbe tokluğu konvansiyonel çeliklerden daha yüksektir. TOOLOX’un geliştirilmiş darbe tokluğu değerleri aynı sertlikte ama düşük darbe tokluğuna sahip konvansiyonel takım çeliklerine göre avantaj yaratmaktadır. Bu avantaj, çatlaklar kalıp yüzeyine ulaştığında durdurulacağı ve daha büyük hasarların çatlamaya engel olması şeklinde değerlendirilebilir.

3. Abrasif Aşınma

3. Abrasif Aşınma

Abrasif aşınma, abbrasif bir ortamın ya da partikülün yumuşak bir yüzeyi çizmesi sonucunda ortaya çıkan bir hasardır. Örneğin, taşlama ve frezeleme işlemlerinin yarattığı durum abrasif aşınmaya örnek gösterilebilir. Elbette ki bunlar kontrol altında yapılan işlemlerdir.

Abrasif aşınmanın meydana gelmesi için bazı koşulların oluşması gerekmektedir.

Bu koşullar şöyle sıralanabilir.

• Abrasif ortam yada partikül çelik yüzeyinden daha yüksek bir sertliğe sahip olmalıdır.

• Abrasif ortam yada partikül sabit olmalıdır.

• Abrasif ortam yada partikül keskin ve yeteri kadar tok olmalıdır.

Abrasif aşınma sistemi oluştuktan sonra aşınma;

• Uygulanan yükle doğru orantılıdır

• Aşınacak malzemenin sertliği ile ters orantılıdır

• Abrasif partikülün şekli ile doğru orantılıdır, yani daha keskin bir geometriye sahip partikül daha abrasiftir.

Abrasif aşınmayı iki ana mekanizma altında basitleştirerek tartışmak mümkündür;

• Kesme modu

• Çizme, kazıma modu

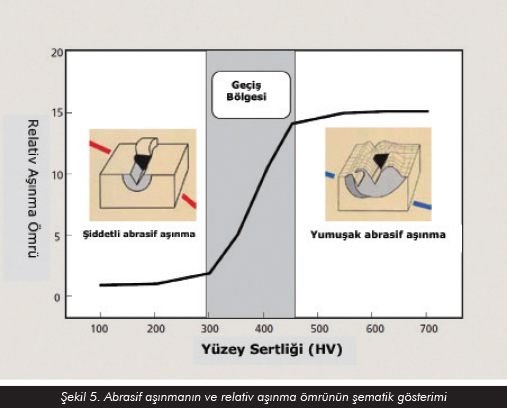

Kesme modu en şiddetli şekilde meydana gelen ve abrasif ortamın yada partikülün kalıp yüzeyinden çok sert olması durumunda oluşmaktadır (yüksek Habrasif/Hyüzey değeri). Yumuşak aşınma modu, çizme modu, kalıp yüzey sertliğinin görece abrasif partikülden sert olduğu durumda meydana gelmektedir ( düşükHabrasif/yüzey değeri). Aşınma modları genellikle relativ sertlik değerleri 1.6 olduğunda oluşmaktadır (Habrasif/Hyüzey=1.6). Burada elbette ki bir geçiş aralığı vardır ve aşınma modları arasındaki geçiş sekil 5’te gösterilmiştir. Çok açık ki, relativ sertlik değerlerindeki küçük değişiklikler beklenen aşınma ömründe önemli değişikliklere yol açacağı için geçiş aralıklarında aşınma sisteminden kaçınmak önemlidir. Buradaki hedef mümkün olduğu kadar stabil yumuşak aşınma bölgesinde kalmaktır.

Değişik çeliklerin, yüzeylerin ve abrasif ortamların bilinen sertlik değerleri ile değişik çelik kalitelerinin yüzeylerin relativ aşınma değerleri tespit edilerek sıralanabilir. Cam elyaf takviyeli naylon 6’dan üretilen bir parçanın üretiminde kullanılan kalıp yüzey sertlikleri şekil 6’da gösterilmiştir. Hedeflenen üretim adedi 50.000 parçadır.

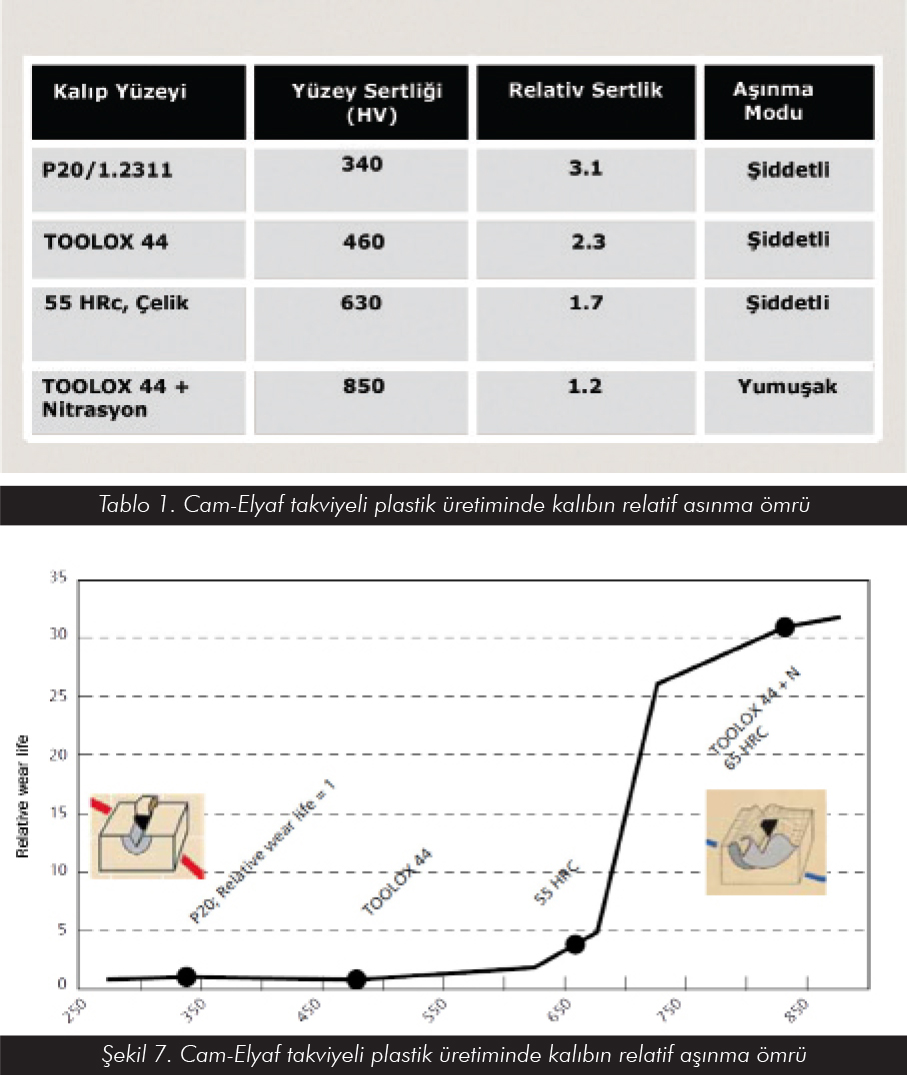

Cam-elyaf(Silica’ninSertliği: 1060HV), naylon çok düşük sertliğe sahip olduğundan kalıbın servis ömrünü belirleyen etkendir. Tablo 1’de değişik takım çeliklerinin, değişik kaplamaların sertlikleri, relativ sertlik değerleri ile verilmektedir: Hsilika/Hyüzey=1060/HVyüzey

Standart P20 (1.2311, 1.2312) ve P20+Ni (1.2738) referans malzemeler olarak seçilmiş ve relativ aşınma direnci=1 olarak kabul edilmiştir. Gerçek kalıbın aşınma direnci P20’nin aşınma direnci ile ilişkilendirilerek karsılaştırılmıştır. Tablo 1’de gösterilen değerler incelendiğinde yalnızca TOOLOX 44 +Nitrasyon yumuşak aşınma modun da kalmaktadır. Şekil 7’de, tablo 1’de gösterilen değerler şematik olarak gösterilmiştir. P20 yerine, TOOLOX 44 veya 55HRC’ye sertleştirilmiş konvansiyonel takım çeliği seçildiginde aşınma ömrü artacaktır. Buna rağmen, şiddetli aşınma rejimine göre aşınma ömründe meydana gelen artış oldukça düşüktür. Sekil 7’de de gösterildiği üzere aşınma modlarında ki degişim, aşınma ömrünü 30 kat kadar dramatik bir şekilde artırmaktadır. P20 yerine nitrasyon işlemi uygulanan TOOLOX 44 beklenen aşınma ömrünü yükseltmektedir. Doğal olarak benzer artış 55 HRc’lik takım çeliğine nitrasyon uygulandığında da elde edilebilmektedir.

Burada ön-sertleştirilmiş kalıp çeliği kullanımının, konvansiyonel takım çeliklerine göre başka bir avantajı daha vardır. Ön sertleştirilmiş kalıp çelikleri, finiş işlendikten hemen sonra nitrasyon işlemine tabii tutulabilecekken, konvansiyonel malzemeler öncelikle kaba işlenip sertleştirme ve temperleme işlemi uygulanacak, ardından finiş işlemi yapıldıktan sonra nitrasyon işlemi uygulanacaktır.

4. Adhesif Aşınma

Adhesif aşınma iki metalik yüzeyin bir biri üzerinde kayması sonucunda meydana gelen bir hasar olup, sıvanma olarak da adlandırılmaktadır. Daha çok metal saçların form verme kalıplarında oluşmaktadır. Metalik ara yüzey de meydana gelen kayma sonucunda küçük alanlar arasında köprüler oluşur, bir yüzey diğerine mikro kaynaklar sonucunda bağlanır. Yüzeyler arasındaki hareket ile birlikte oluşan köprüler plastik deformasyona uğrayarak kırılır ve nihayetinde kopma gerçekleşmiş olur. Bu aşınma mekanizması aşağıda belirtilen parametrelere bağlıdır:

• Yüzey pürüzlülüğü

• Kalıp yüzeyinin sertliği

• Yağlama

• Pres hızı

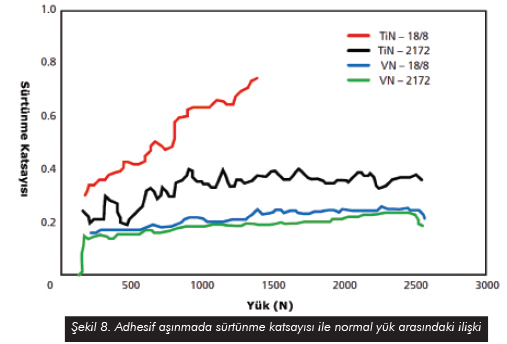

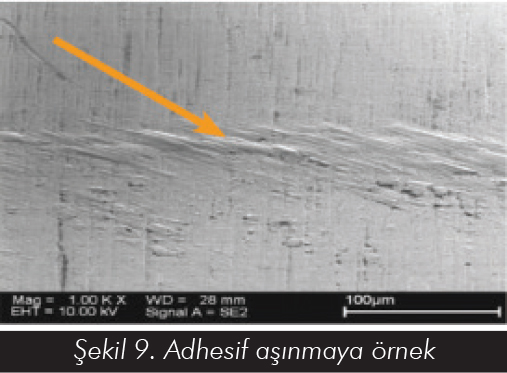

Adhesif aşınmayı kontrol altında tutacak en önemli parametre sürtünmedir. Adhesif sistemdeki yüksek sürtünme daha yüksek yüklerin uygulanmasına neden olacaktır. Bu yüksek yük, sisteme yüksek enerji yükleyecek ve buda sıvanma riskini artıracaktır (Şekil 8) Adhesif aşınmaya maruz kalmış bir kalıp yüzeyi şekil 9’da gösterilmiştir.

Metalik malzemelerde sertlik (mukavemet) ve tokluk iyi bir aşınma direnci sağlamak için önemli malzeme özellikleridir. Genellikle, sertlik form verme uygulamaları söz konusu olduğunda basat parametre olarak düşünülmekte ve aynı önem malzemenin tokluğu üzerinde yoğunlaşmamakta veya ihmal edilebilmektedir. Modern çelik üretim yöntemleri sayesinde iyi bir mukavemet ve tokluğu birlikte sağlayacak çelikleri üretmek mümkündür. Bu çelikler aynı zamanda yüzey mühendisliği içinde iyi bir taban malzemeleridir, örneğin nitrasyon ve PVD. Bunun sonucunda çok sert yüzey katmanları uygulanacak yükleri taşıyacak kadar iyi bir mukavemeti çelik matriksinden alabilmektedirler. Yüksek tokluktaki çelik matrislari’nin sayesinde yüzey mühendisliği ile uygulanan katmanlardaki çetlakların çelik matrisi içine ilerlemesini engellemek mümkündür. 45 HRc’ye önsertleştirilmiş takım çeliği TOOLOX 44 kalıp üretiminde yeni imkanlar doğurmaktadır. Şekil 3’te kalıp çeliğinden beklenen özellikleri gösterdik. Metal saclara form verme operasyonlarındaki koşullar adhesif aşınmayı minimize edecek şekilde optimize edilmelidir.

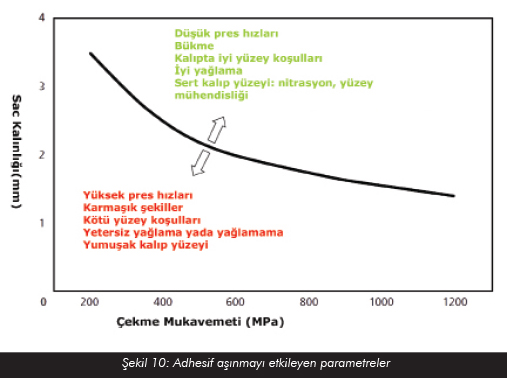

Şekil 10’da gösterilen diyagram ile form verme operasyonlarında yüzey işlemlerinin ne zaman uygulanacağı genel bir bilgi olarak tanımlanmıştır. Şekil 10’da yeşil harflerle yazılanlar adhesif aşınmayı minimize ederken kırmızı ile yazılanlar negatif bir etki yaratmaktadır. Mavi çizginin şekli ve pozisyonu ise gerçek adhesf aşınma sistemi tarafından belirlenmektedir. Eğer, yeşil harfle belirtilenlere bağlı olarak adım atılırsa eğri yukarı doğru hareket edecektir. Eğrinin altındaki alan malzeme kalınlığına ve mukavemetine bağlı olarak yüzey işlemlerinin uygulanamayacağı durumları göstermektedir. Ayrıca çelik matriks’nin uygulanan katmaları taşıyacak kadar mukavemetli olmasına da özen gösterilmelidir.

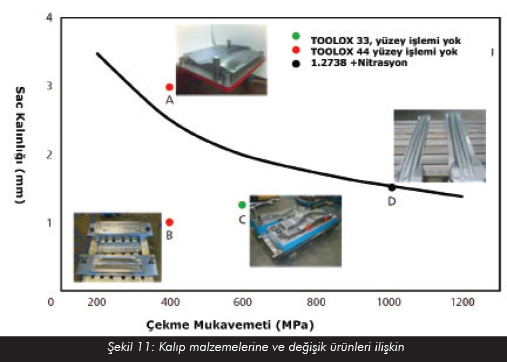

Şekil 11 değişik kalınlık ve mukavemete sahip çelik sacların form verme uygulamalarını göstermektedir.

Şekil 11’de gösterilen uygulamalar;

Şekil 11’de gösterilen uygulamalar;

• A, kalıp malzemesi TOOLOX 44, basit form verme operasyonu, iyi yüzey özellikleri sayesinde her hangi bir yüzey işlemine ihtiyaç duyulmadı.

• B, kalıp malzemesi TOOLOX 44. önceki kalıp malzemesi 60 HRc’ye serleştirilmiş 1.2363. TOOLOX 44 ile 1.6 milyon adetlik üretim yapıldı.

• C, kalıp malzemesi TOOLOX 33. önceki kalıp malzemesi 60 HRc’ye sertleştirilmiş 1.2379. Hızlı kalıp üretimi için TOOLOX 33 tercih edildi. Kalıp yüzey özellikleri sıvanmaya karşı geliştirildi ve 80.000 adet üretim yapıldı.

• D, 1.2738 kalıp malzemesi olarak tercih edildi ve nitrasyon işlemi uygulandı. Hızlı kalıp üretimi ve ısıl işlemden kaçınmak amacı ile ön sertleştirilmiş kalıp çeliği tercih edildi.

Konvansiyonel takım çelikleri için gereken ısıl işlem, temperleme ve yeniden işleme süreleri göz önünde bulundurulduğunda ön sertleştirilmiş takım çelikleri üretim sürecini ve maliyetlerini oldukça kısaltmaktadır. TOOLOX Aşağıda ki biçimlerde kullanılabilir.

1. Kalıp imalatı için

2. Eğer istenen şekilde parça tatmin edici şekilde elde edilemiyorsa gerekli tadilat işlemi yapılabilir.

3. Düşük üretim adetleri için iyi yüzey özellikleri yakalandığında yüzey işlemleri uygulanmadan kullanılabilir.

4. Uzun üretim adetleri için yüzey işlemleri uygulanarak kalıbın servis ömrü artırılabilir.

Şekil 13’te gösterilen uygulama da 1.2379 (60 HRc) yerine TOOLOX 44 kullanımını göstermektedir. Kalıp kullanıcısı bu uygulamada kırılma problemleri ile yüz yüze kaldı ve kırılmalar üretim hattının durmasına sebebiyet veriyordu. Siparişleri yetiştirmek için acil olarak yeni bir kalıp imalatına başladı.

Bir önceki kalıp malzemesi ile karşılaştırıldığın da TOOLOX 44 daha düşük bir sertlik seviyesine sahip. Kalıp TOOLOX 44 kullanılarak bir hafta sonun da imal edildi ve kırılma problemi olmaksızın 65000 adet üretim yaptı ve çalışmaya devam ediyor.(Şekil 14).

5 Korozif Aşınma

TOOLOX suda diğer malzemeler ile benzer oranda korozyon direncine sahiptir. Korosif aşınma sogutma kanallarında meydana gelen bir aşınma türüdür. Bu tarz aşınma soğutma suyuna eklenecek bazı inhibitörlerle kolayca kontrol altına alınabilir.

Hidro klorik asit oluşumundan dolayı PVC kalıpları için paslanmaz çelikler kullanılmaktadır. Konvansiyonel malzemelerde uygun yüzey işlemlerine tabii tutularak da benzer kalıplarda kullanılabilirler.