Dr. Gökhan BAŞMAN, Aydın ATMACA, Şener YAZICIOĞLU

Arge Merkezi - YILDIZ KALIP SAN. TİC. A.Ş.

Ömerli Mah. İhsangazi Sok. No:28 Arnavutköy / İstanbul

gokhan.basman@yildizkalip.com

Özet

Bu çalışma; sac kalıpların indüksiyonla yüzey sertleştirme işlemi sırasında, iş sağlığı ve güvenliği konusunu içermektedir. Isıl işlem sırasında oluşabilecek her türlü tehlike ve sağlık riskini azaltmak, insan sağlığını etkilemeyen seviyeye düşürmek için yapılması gereken risk değerlendirmelerini ve alınması gereken önlemleri kapsamaktadır.

Ayrıca, Yıldız Kalıp firmasında sac kalıpların indüksiyonla yüzey sertleştirme sırasında oluşabilecek risk analizleri yapılmış, risk analizi sonucunda 4-6 arasında risk değeri tespit edilmiş ve prosesin düşük risk durumun da olduğu belirlenmiştir.

Anahtar Kelimeler: Sac Kalıp Malzeme, İndüksiyonla Yüzey Sertleştirme, İş Sağlığı ve Güvenliği

Abstract

This study includes the issue of occupational health and safety during induction hardening process of steel molds. Also, this study includes the risk assessments and protection policies that will taken to diminish any danger that may occur during the heat treatment and the risks that may affect human health care and reduce them to the level that will not affect to human health.

In addition, Yıldız Kalıp have made the risk analysis that may occur during induction hardening process of sheet steel molds, as a result of risk analysis, risk value have been identified between 4 and 6 points and the process is determined as low-risk situation.

Keywords: Sheet Die Material, induction Surface Hardening, Occupational Health and Safety

1- Isıl İşlem ve Sac Kalıplarında Uygulanması

1- Isıl İşlem ve Sac Kalıplarında Uygulanması

Isıl işlem, özellikle metalik malzemelere uygulanan, malzemenin sertlik, mukavemet ve benzeri mekanik özelliklerini belirli metotlar doğrultusunda sıcaklık değişimi ile iyileştirme amaçlı, prosesler bütünü olarak bilinmektedir. Türkiye’nin son yıllarda içinde bulunduğu endüstriyel gelişimin bir sonucu olarak artan rekabet ortamı, üretim adetleri ve kısalan teslim süreleri kalıp ve takımların daha yüksek hızlarda sorunsuz bir şekilde çalışmasını zorunlu kılmaktadır. Beklentileri karşılayabilecek takım ve kalıplar; ancak iyi bir ısıl işlem, kaliteli çeliğin kombinasyonuyla elde edilebilmektedir. Bugün endüstriyel piyasada çelik kalitesi ve çeşitliliği sürekli gelişim göstermekte yüksek aşınmaya maruz kalan takımlarda yeni nesil toz metalürjik çelikler, sıcak iş uygulamalarında ilave işlemler uygulanarak EFS (Extra Fine Structure) olarak adlandırılan ekstra temiz ve homojen mikro yapıya sahip sıcak iş çelikleri yaygın bir şekilde kullanılmaktadır. Isıl işlemin bir kalıba ve takıma kattığı değer göz önüne alındığında çelik kalitesinde yaşanan bu gelişime paralel olarak çeliklerin, ısıl işleminde kullanılan ekipmanların, ısıl işlemcinin takım çeliği alanındaki bilgi, birikim ve tecrübesi büyük öneme sahiptir. Isıl işlem hemen hemen her sektörün ihtiyaç duyduğu bir proses, bir işlemdir. Ancak ısıl işlemin uygulama alanlarına bakıldığında iki amaçla yapıldığı görülür. Isıl işlemin kullanım alanına göre ilk etapta ürünü şekillendirmeye yönelik olarak uygulandığı görülür. Diğer kullanım nedeni ise parçanın uygun kullanım özelliklerini sağlamaya yöneliktir. Ürünü şekillendirmeye yönelik ısıl işlemlerde bir önceki prosesten kalan (örneğin; soğuk şekillendirme) veya metalürjik iyileştirmeden kalan stresleri kaldıran ve malzemeyi sünekleştiren, normalize (havada soğutma ve tavlama) işlemlerini kapsar. Parçanın uygun kullanım özeliklerini sağlamaya yönelik ısıl işlemler bitmiş ya da bitmeye yakın çelik parçalara çalışma şartlarındaki istenilen özelliği kazandırmak amacıyla yapılır. Ancak kullanım özelliklerine uygulanan ısıl işlemlerin teknik metotları kendi içerisinde değişim gösterir.

a) Sertleştirme: Mekanik özellikleri yükseltmek, sertliği yükseltmek, aşınma dayanımı arttırmaya yönelik uygulanan işlemdir.

b) Temperleme: Yüksek gerilmenin ve kırılganlığın ortadan kaldırıp, malzemeye tok bir yapı kazandırmaya yönelik uygulanan işlemdir.

c) Martemperleme: Sertleştirme işleminin şiddetinden oluşan iç gerilmeler nedeniyle, parçalarda çarpılma riski vardır. Parçalara dışarıdan merkeze doğru oluşan iç gerilmeleri minimize etmesi sağlanır.

d) Östemperleme: Çarpılmayı minimize etmek için yapılan işlemdir. Bu işlem yüksek karbonlu ve göreceli olarak ince kesitli parçalara uygulanır.

e) Yüzey sertleştirme: Birçok parçalara aşınmaya dayanıklı sert bir yüzeyle beraber darbelere karşı bir tokluk istenir. Bu türlü parçalara çok çeşitli işlem uygulanabilir. Parça yüzeyinde ince bir tabaka hızlı bir şekil sertleştirme sıcaklığına ısıtılır ve ani soğutma ile yüzey sertleştirilir. İndüksiyon ile yüzeyi sertleşen çelik çeşitleri sınırlıdır. Yüzeyi sertleşen parçaların çekirdeklerinde herhangi bir değişim olmaz. Bu yöntemle; krank milleri, dişli çarklar, dişli kutusu milleri, şanzıman milleri, sonsuz vidalı miller, zincir pimleri, zincir dişliler, pim, burç. Vb. İndüksiyon ile yüzey sertleştirme işleminde derinlik 0,3-15mm kadar parametrelerin değişmesiyle elde edilebilir. Bu yöntemle parça yüzeyinde sert ve aşınmaya dirençli bir tabaka oluşurken iç yapı yumuşak kalır.

2-İş Sağlığı ve Güvenliği

Sıcak işlemlerin yangına sebep olmasının altındaki basit neden yangın üçgeni olarak adlandırılan ısı, yakıt ve oksijen bileşenlerinden ısı ve oksijenin sıcak işlem yapılması esnasında mevcut olmasıdır. Yakıt olarak ifade ettiğimiz ise sıcak işlem yapılan alanın etrafındaki yanıcı cisimlerdir. (Şekil-1) Sırasıyla yerel ve genel havalandırmaya başvurulması ile Kişisel Koruyucu Donanımların kullanımı ısıl işlemde iş kazaları ve meslek hastalıklarını önlemek konusunda çok önemlidir. Kimyasallara, tozlara ve dumanlara karşı solunum koruyucu maskeler ve solunum cihazları kullanılmalıdır. (Şekil 2) Aksi takdirde akciğer kanseri ve kan kanseri gibi ölümcül hastalıklarla karşılaşma riski çok yüksek olmaktadır. Koruyucu gözlükler, maskeler veya siperlikler kullanılmadığı takdirde iş kazası ve meslek hastalığı meydana gelmektedir. Bunlarla birlikte ortamda bulunan diğer tozlar, dumanlar ve buharlar da gözler için tehlikeli olabilmekte bundan dolayı büyük riskler oluşturmaktadır. Bütün bu risklere karşı uygun koruyucu gözlükler takmak kazalarla karşılaşıldığında gözlerin hasar görmesine engel olacaktır. Bu risklerin yanı sıra ısıl işlemlerde ve metal sektöründe mutojen maddeler ile de gelen meslek hastalıkları bulunmaktadır örneğin akciğer kanseri, yapısal olarak normal akciğer dokusundan olan hücrelerin gereksinim ve kontrol dışı çoğalarak akciğer içinde bir kitle (tümör) oluşturmasıdır. Burada oluşan kitle öncelikle bulunduğu ortamda büyür; daha ileriki aşamalarda ise çevre dokulara veya dolaşım yoluyla uzak organlara yayılarak (karaciğer, kemik, beyin vb. gibi) hasara yol açarlar. Bu yayılmaya metastaz adı verilir. Kansızlık ya da anemi kırmızı kan hücrelerinin içinde bulunan ve oksijen taşımakla görevli olan hemoglobin molekülünün miktarında azalma olmasıdır. Aneminin çok çeşitli sebepleri vardır.

Demir eksikliği bunlardan en sık görülenidir. Dupuytren kontraktürü, avuç içinin ve altındaki dokuların bir hastalığıdır. Kalınskar dokusu kıvamındaki deri parmaklara doğru uzanarak parmakları avuç içine çeker ve elin hareket fonksiyonlarını bozar.

3- Risk Değerlendirmesi:

Risk değerlendirmesinde amaç sıcak işlemde her türlü tehlike ve sağlık riskini azaltmak, insan sağlığını etkilemeyen seviyeye düşürmektir. Bu riskler iş kazaları olabileceği gibi her türlü meslek hastalığı ve diğer sağlık riskleri olabilir. Risk değerlendirmesi sonucunda, tehlikelerin ne olduğuna karar verilmiş, kaza olma ihtimali ile muhtemel kazaların boyutu, büyüklüğü hakkında bilgi verilmiştir.

3.1- Risk Kontrol Adımları

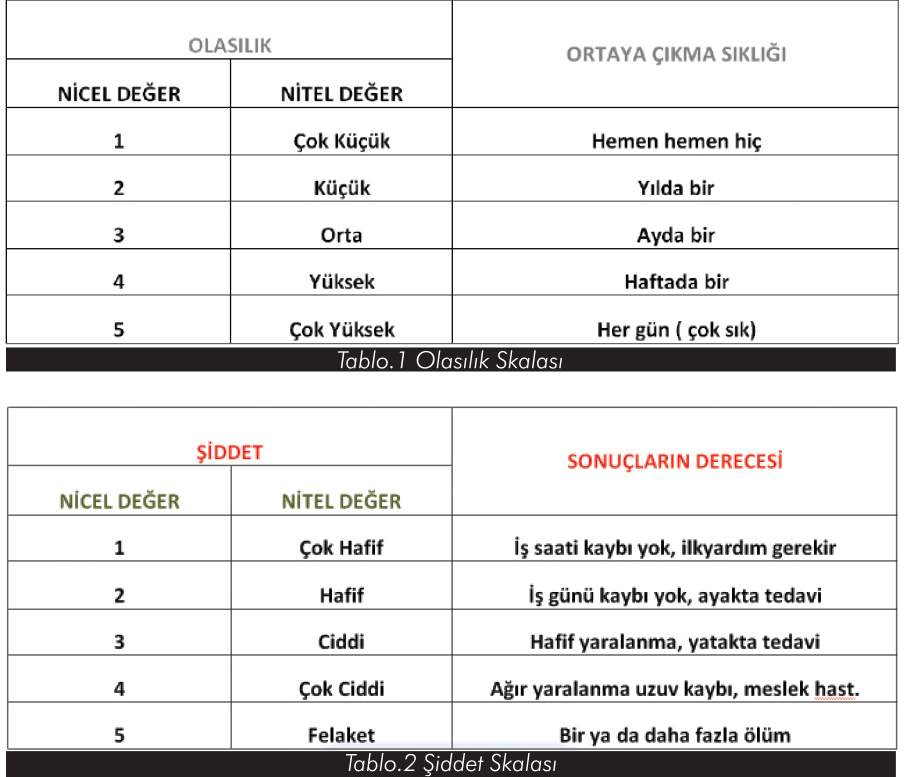

•İhtimalin Hesaplanması İhtimal Tablo.1 e göre belirlenir, tablodaki değerler kaza istatistikleri, işçi eğitim durumu, işyeri İSG durumu vs. göz önüne alınmıştır. Gerekli bilgiler, insan kaynakları bölümünden temin edilmiştir.

• Şiddetin Hesaplanması Olayın şiddet derecesi, Tablo.2’ye göre belirlenir, tehlikenin gerçekleşmesi durumunda şiddet değerine çok hafif ile felaket arasında bir değer verilmiştir.

• İhtimal ve Şiddet İle Risk Puanı Bulunması Risk skoru; belirlenen ihtimal puanı ile şiddet değerinin çarpılması sonucu elde edilir.

• Riskin Tolare Edilip Edilmeyeceğine Karar Verilmesi Bulunan Risk skoru, Tablo.3 ‘te verilen Risk skoru belirleme matrisine yerleştirilir. Yerleştirme sonucunda, risk Tablo.4’te verilen sıralamaya uygun olarak değerlendirilir. Yani ilk olarak tolare edilemez düzeyde olan risklerin ortadan kaldırılmasına öncelik verilir.

• Alınacak Önlemlere Karar Verilmesi

• Risk Skorunun Tekrar Hesaplanması Önlemler alındıktan sonra riskler tekrar değerlendirilir, kabul edilebilir seviyede olup olmadığının analizi yapılır.

3.2- Risk Değerlendirme Çalışmalarının Uygulanması:

Bu risk değerlendirmesi çalışması işyeri İş Güvenliği ekibince hazırlanmış olup, bu çalışmanın uygulanması, uygulamanın takibi ve organizasyonun her kademesinde yer alması İşveren Vekili koordinasyonunda gerçekleştirilmiştir.

• Risk analizi ve değerlendirilmesinin aşağıdaki durumlarda yapılması ve yenilenmesi gerekebileceği göz ardı edilmemiştir.

• İşyerinde; iş, yer, el, çalışma değişikliği olması durumunda,

• Yeni ve ciddi bir tehlikenin ortaya çıkması durumunda,

• İşyerinin tamamını ya da büyük kısmını etkileyebilecek bir kaza, iş kazası, meslek hastalığı ya da olay meydana gelmiş olması halinde, Düzenli aralıklarla risk analizi ve değerlendirmesi yenilenecektir.

3.3- Risk Değerlendirme Yenilenmesi

3.3- Risk Değerlendirme Yenilenmesi

Aşağıda belirtilen durumlarda ortaya çıkabilecek yeni risklerin, işyerinin tamamını veya bir bölümünü etkiliyor olması göz önünde bulundurularak risk değerlendirmesi tamamen veya kısmen yenilenir.

a) İşyerinin taşınması veya binalarda değişiklik yapılması.

b) İşyerinde uygulanan teknoloji, kullanılan madde ve ekipmanlar da değişiklikler meydana gelmesi.

c) Üretim yönteminde değişiklikler olması.

ç) İş kazası, meslek hastalığı veya ramak kala olay meydana gelmesi.

d) Çalışma ortamına ait sınır değerlere ilişkin bir mevzuat değişikliği olması.

e) Çalışma ortamı ölçümü ve sağlık gözetim sonuçlarına göre gerekli görülmesi.

f) İşyeri dışından kaynaklanan ve işyerini etkileyebilecek yeni bir tehlikenin ortaya çıkması

Bunun dışında yönetmelik gereği 4 yılda bir tümden revize edilir.

3.4- Risk Değerlendirme Örneği:

Yıldız Kalıp firmasında, Sac kalıpların İndüksiyonla sertleştirilmesi durumunda yapılan risk değerlendirme örneği Tablo 5 ‘de verilmektedir. Tablo 5’deki risk değerlendirme örneği incelendiğinde risk değeri Tablo 4’de verilen standart değerlerle karşılaştırıldığında düşük (katlanabilir) risk grubuna dair olduğu ortaya çıkmaktadır.

4. Kaynakça

1. ERİŞKİN Yakup, Uygulamalı Sac Metal Kalıp Konstrüksiyonu, G. Ü. Teknik Eğitim Fakültesi, Nisan 1986.

2. Yrd. Doç. Dr. KURT Hüseyin, Kalıpçılık Tekniği ve Tasarımı Kesme Kalıpları, Birsen Yayınları, İstanbul, 1999.

3. ŞEN İbrahim Zeki, Halil BORA, Bilgisayar Destekli Çizim, Ege Basım, İstanbul, 2003.

4. YAZAR Vahdet, Ders Notları, Makine Ressamlığı Bölümü, Körfez Endüstri Meslek Lisesi, Kocaeli, 2006.

5. YELBEY İbrahim, Barış YELBEY, Kalıp Konstrüksiyonu ve Kalıp Yapımı, Irmak Ofset, Bursa, 2002.

6. http://www.anadolurisk.com/tr/analiz-konularimiz/analiz-konularina-gore-riskler/sicak-islem/faaliyet-hakkinda-genel-bilgi

7. http://www.isgfrm.com/threads/metal

8. http://www.moment-expo.com/isil-islem