Yazanlar: Seco Tools Kopya Frezeleme ve Solid Karbür Ürün Müdürü Gary MEYERS ve

Seco Tools Eğitim ve Teknik Servisler Müdürü Don GRAHAM

Özet

Günümüzde kullanılan frezeleme teknikleri ve takım teknolojilerinin yanı sıra çeşitli bozulma türleri ve bozulma analizi becerileri hakkında daha iyi bilgiye sahip olmak, kalıp üreticilerinin üretkenliklerini artırmalarına, döngü sürelerini azaltmalarına, takım ömrünün ve takım ömrü tutarlılığının daha iyi olmasına, parça toleransının ve görünümünün daha iyi olmasına, kalıp yüzey finişlerinin mükemmel olmasına ve donanımın daha az yıpranmasına yardımcı olabilir.

Yüksek ilerlemeli freze uygulamalarında takım yolu içinde tezgah durma ve başlatma senaryolarından kaçınılmalıdır çünkü yön değiştirirken tezgahta meydana gelebilecek herhangi bir duraksama takıma ısı aktarılmasına sebep olacaktır.

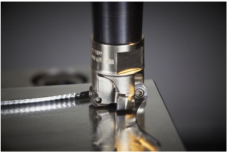

Freze takımının seçim sürecinde tezgahın özellikleri, amaçlanan frezeleme teknikleri, programlama, iş parçası tutma ve takım bağlama kapasiteleri dikkate alınır.

Frezeleme teknikleri ve takım teknolojileri ilerlemeye devam ettikçe, giderek daha fazla sayıda üretici işleme çalışmalarının optimum seviyeye getirilmesi, döngü sürelerinin azaltılması ve çokdaha üstün kalıp yüzeyleri üretilmesi yönünde gerçekleşen gelişmelerin avantajlarından yararlanmak istiyor. Ancak, tezgahın özellikleri, kullanımı amaçlanan frezeleme teknikleri, programlama, iş parçası tutma ve takım bağlama gibi faktörler, freze takımının seçim sürecinde dikkat edilmesi gereken konular haline geliyor. Aynı şekilde, takım ömrünü en üst düzeye çıkarmak ve kalıp işleme uygulamalarında takım kullanımını öngörebilmek açısından aşınmış uçları analiz etme kabiliyeti de büyük önem taşıyor.

Yüksek ilerlemeli uygulamalarda frezelerin tam çapta kullanılmaları ve hiçbir şekilde uç genişliklerinin yarısından daha kısa olmamaları gerekir. Bunun mümkün olmasının sebebi yüksek ilerlemeli frezelerin tezgahların fener millerindeki kesme kuvvetlerini etkili bir biçimde eksenel yönde uygulayarak denge oluşturmalarıdır. Yüksek ilerlemeli freze uygulamalarında yanak aşınması, termal çatlama ve ufalanma en yaygın karşılaşılan uç bozulması türleridir.

En yeni freze takımlarının tüm avantajlarından yararlanmak ve son derece etkili frezeleme tekniklerini kullanmak açısından günümüzün programlama kabiliyeti artırılmış, hızlı ve güçlü takımlar son derece önemlidir. Yüksek ilerlemeli frezeleme ve yüksek hızlı frezeleme, başarılı bir iş çıkarmak için belirli freze türlerinin kullanılmasını gerektiren iki popüler frezeleme tekniğidir.

Frezeleme teknikleri

Yüksek hızlı (veya dinamik) frezeleme teknikleri giderek popülerliğini artırmaktadır. Bu teknikler özellikle solid karbür freze kullanılırken etkili olmaktadır. Bu frezeleme yöntemi, çelik frezeleme işlerinde büyük kesme derinlikleri ile buna bağlı küçük radyal temasları birleştiren optimum kaba kenar frezeleme yaklaşımıdır. Bu teknik ayrıca 60 HRC ve daha sert malzemelerin işlenmesinde de etkilidir. Yüksek ilerlemeli frezeleme yönteminde malzemenin büyük bölümünü kesmek için bu amaca yönelik olarak tasarlanan büyük ebatlı, değiştirilebilir uçların kullanılması önerilmektedir. Temelde bu proses, kaba kenar işleme için büyük, değiştirilebilir uçların kullanılmasıyla başlar ve kalıp son biçimini almaya yaklaşırken daha küçük çaplı değiştirilebilir uçlu, tamamı yuvarlak takımlar ve solid karbür frezelerle devam eder. Uygun takım çapları, köşe radyüsü gibi kalıp özelliklerine göre belirlenir. Yüksek ilerlemeli değiştirilebilir uç çapları genellikle 15 mm (0.62 inç) ve üzerindedir. Daha küçük uçlar gerektiğinde, solid karbür frezeler kullanılmalıdır.

Yüksek ilerlemeli değiştirilebilir uçlu frezelerde kullanılan uçlar, iş parçasının malzemesine göre değişkenlik göstermekle birlikte, birçok uygulamada PVD kaplı veya CBN kaplı uç kullanılması gerekir. Uç geometrisi açısından Trigon tarzı uçlar, yuvarlak veya kare uçlara göre mümkün olan en düşük ağızlama açısını sağlarlar. Düşük ağızlama açıları çok daha ince talaş üretir ve dolayısıyla, uç geometrisi açısından uygun talaş kalınlığını korumak için daha yüksek ilerleme oranları gerekir. Düşük ağızlama açısı ayrıca kesme kuvvetlerini eksenel yönde ilerletip fener miline doğru yönlendirdiği için parçanın işlenmesi çok daha sağlam ve kolay olur. Yüksek ağızlama açıları daha kalın talaş ürettiğinden, ilerleme oranında daha az ayar yapılması gerekir.

Bunlar ayrıca daha fazla radyal kuvvet ürettiklerinden, fener mili yatakları üzerinde titreşime ve gerilime neden olabilmektedir. Yüksek hızlı frezeleme için kullanılan solid karbür frezeler tipik olarak üzerinde talaşı kıran bölümleri olan uzun kesici kenarlara sahip, dört ağızlı, dik kenarlı parmak frezelerdir. Talaş kırıcılar talaşları yönetilebilir küçük parçalara ayırarak kesme alanından ve tezgahtan daha iyi atılmalarını sağlarlar. Ayrıca, yüksek hızlı frezelemede kullanıldıklarında tam kesme uzunlukları ve talaş kırıcılar üretenliği artırırken, kesme kuvvetlerinin tutarlı olması sayesinde takım ömrü önemli ölçüde uzar.

Yüksek ilerlemeli uygulamalarda frezelerin tam çapta kullanılmaları, ancak hiçbir şekilde uç genişliklerinin yarısından daha az olmamaları gerekir. Tam çapta çalışmanın mümkün olmasının sebebi yüksek ilerlemeli frezelerin kesme kuvvetlerini tezgahların fener miline etkili bir biçimde eksenel yönde yönlendirerek denge oluşturmalarıdır. Uç genişliklerinin yarısından daha az uzunlukta kullanılan frezelerde dengesiz kesme nedeniyle baskı ve titreşim artmaktadır.

Yüksek hızlı frezeleme uygulamalarında yüksek ilerlemeli frezeleme ile aynı tür takımlar (değiştirilebilir uçlu frezeler ve solid karbür parmak frezeler) kullanılır. Ancak, bu tür takımlar kullanılırken yüksek devirlere ve yüksek ilerleme hızlarına uygun, orta dereceli talaş yüklerine sahip geometriler kullanılmalıdır.

Takım bağlama boyu uzun olan yüksek ilerlemeli frezeler etkili olurken, yüksek hızlı uygulamalarda kullanılmaları halinde özel titreşim sönümleyici takım tutucular kullanılmadıkça veya kesme hızları önemli ölçüde azaltılmadıkça takım bağlama boyu kısa olan takımlar kadar hızlı çalışamazlar. Takım bağlama boyu uzun olan bir takım önerilenden daha hızlı çalıştırıldığında titreşim artarak uçlarda ufalanmaya ve uçların zamanından önce aşınmasına neden olurlar.

Uç aşınması analizi

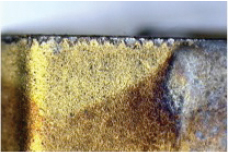

Kalıp işleme uygulamalarında parça hassasiyetini korumak ve takım aşınmasını azaltmak için maksimum takım ömrü ve öngörülebilir takım kullanımı son derece önemlidir. Aşınmaların temel nedenlerini belirleyebilmek için kalıp atölyelerinin çeşitli uç aşınma türlerini anlaması ve kullanılan uçları incelemesi gerekir. Uç inceleme işlemine yardımcı olması amacıyla kullanılan bir stereoskop (iyi optik özelliklere, yeterli aydınlatmaya ve en az 20X büyütme özelliğine sahip olmalıdır) uçların zamanından önce aşınmasına katkıda bulunan bozulma türlerini belirlemede önemli veriler elde edilmesini sağlayabilir. Yaygın olarak görülen sekiz uç aşınma türü vardır. Bunlar arasında yanak aşınması, termal çatlama ve ufalanma, yüksek ilerlemeli freze uygulanan kalıplarda dikkat edilmesi gereken türlerdir. Ancak, işlem sırasında uygun olmayan uç kullanımı diğer beş aşınma türünün gerçekleşmesine de neden olabilir.

Yanak aşınması homojen bir şekilde ve ucun kesici kenarının zaman içinde iş malzemesi tarafından aşındırılması veya kütleştirilmesi sonucu meydana gelir. Normal yanak aşınmasını belirlerken ucun kesici kenarında görece homojen bir aşınma izi oluşur. Bazı durumlarda iş arçasından gelen metal, kesici kenarı kaplayarak ucun üzerindeki aşınma izinin daha da görülür olacak şekil

1.de büyümesine neden olur. Normal yanak aşınmasını yavaşlatmak için ufalanmayan en sert ucu ve kesme kuvvetleri ile sürtünmeyi azaltmak amacıyla en serbest kesici kenarı kullanmak önemlidir. Öte yandan hızlı yanak aşınması, sıklıkla duktil demir, silikon alüminyum alaşımları, yüksek fırınlanmış alaşımlar, tavlı PH paslanmaz çelik, berilyum bakır alaşımı ve volfram karbür alaşımları gibi aşındırıcı malzemeler işlenirken meydana gelir. Hızlı yanak aşınmasının belirtileri normal aşınma ile aynıdır ve hızlı yanak aşınmasını gidermek için aşınmaya daha dayanıklı, daha sert veya kaplamalı uç kalitelerinin kullanılması gerekir.

2.Kreter aşınması, uçların oyuklaşmasına neden olan yayılma ve aşınmanın bir birleşimidir. Oluşan talaştaki ısı, dolgulu karbür bileşenlerinin çözünmesine ve talaşa yayılmasına neden olarak ucun en üst kısmında oyuklaşmaya yol açar. Bu oyuk zamanla genişleyerek uç yanağının ufalanmasına, deforme olmasına ve bunların sonucunda hızlı yanak aşınmasına neden olur. Yaygın kullanılan her türlü kaplama oyuklaşmaya karşı dayanıklılık sağlar ancak alüminyum oksit kaplama kullanılması önerilir.

3.Kenarda talaş birikmesi, kesme alanında oluşan kimyasal yatkınlık, yüksek basınç ve yeterli sıcaklık nedeniyle iş parçasının kırıntılarının ucun kesici kenarına basınç kaynağıyla yapışması sonucu meydana gelir. Zaman içinde talaş biriken kenar kırılır ve bazen ucun ufalanmasına ve hızlı yanak aşınmasına yol açar. Talaş biriken kenarlar, parça boyutunda veya parça yüzeyinde meydana gelen hatalı değişimler ve uç kenarının üst kısmında veya yanağında parlak metal görülmesiyle anlaşılır. Talaş biriken kenarlar kesme hızını ve ilerlemeyi artırarak, nitrür (TiN) kaplamalı uçlar kullanarak ve kuvvet azaltıcı geometrilere ve/veya yumuşak yüzeylere sahip uçlar seçerek kontrol edilebilir.

4.Ucun kesici kenarındaki ufalanma, çoğunlukla rijit olmayan donanımlar, zayıf bağlamalar veya aşınmış fener milleri, iş malzemelerindeki sert noktalar veya işlemenin kesintiye uğraması sonucu ortaya çıkan mekanik kararsızlıktan kaynaklanmaktadır. Tezgahın doğru şekilde ayarlanması, takım sapmasının en aza indirgenmesi, honlanmış uçlar kullanılması, kenarda talaş birikmesinin kontrol edilmesi ve daha sert uç kalitelerinin ve/veya daha güçlü kesici kenar geometrilerinin kullanılması, ufalanmayı önleyecektir.

5.Termal aşınma, sıcaklıklardaki hızlı dalgalanmaların ve mekanik darbelerin bir sonucu olarak ortaya çıkar. Uç kenarındaki stres çatlakları zamanla uç kenarının çeşitli bölümlerinin dışarı çekilerek ufalanmasına neden olur. Termal aşınmanın bir belirtisi, kesici kenara dik birden fazla çatlak oluşmasıdır. Bu bozulma türünü ufalanma başlamadan önce tespit etmek önemlidir. Termal aşınmayı önlemek için soğutma sıvısını doğru şekilde uygulayın ya da daha iyisi, darbelere karşı daha dayanıklı bir uç kalitesi ve ısıyı azaltan bir geometri kullanın.

6.Kenar deformasyonu, kalıp işlemede sıklıkla karşılaşılan bir sorun olup mekanik yüklerle birlikte aşırı ısıdan kaynaklanmaktadır. Yüksek ısı, yüksek hızlarda ve ilerleme oranlarında veya sert çelikleri işlerken sertleşen yüzeyler ve yüksek ısı alaşımları işlenirken oluşabilir. Bu durum, uçtaki karbür bağlayıcının veya kobaltın yumuşamasına neden olur. Deformasyonu kontrol etmek için bağlayıcı içeriği daha az olan aşınmaya daha dayanıklı bir uç kalitesi kullanmak, hız ve ilerleme oranlarını azaltmak ve kuvveti azaltan bir uç geometrisi kullanmak gerekir.

7.Çentik aşınması bir ucun kesme derinliği alanında çentik ve ufalanma görülmesiyle fark edilebilir. Çentik aşınmasını önlemek için birden fazla geçiş uygulayarak kesme derinliğini değiştirin, daha geniş ağızlama açılı bir takım kullanın, yüksek ısı alaşımları işlerken kesme hızlarını artırın, ilerleme oranlarını azaltın, kesme derinliği alanındaki honlamayı dikkatli bir biçimde artırın ve özellikle paslanmaz çelik ve yüksek ısı alaşımlarında talaş birikmesini önleyin.

8.Bir ucun mekanik çatlaması, uygulanan kuvvetin ucun kesici kenarından daha yüksek olduğu durumlarda meydana gelir. Diğer yedi bozulma türünden herhangi biri çatlamaya katkıda bulunabilir. Mekanik çatlamadan kaçınmak için normal yanak aşınmasının yanı sıra diğer tüm bozulma türlerinin düzeltilmesi gerekir. Darbeye daha dayanıklı bir uç kalitesi kullanmak, daha güçlü bir uç geometrisi kullanmak, daha kalın bir uç kullanmak, ilerleme hızlarını ve/veya kesme derinliğini azaltmak, donanım rijitliğini doğrulamak ve iş parçasında sert yabancı maddeler veya zorlu giriş bölgeleri bulunup bulunmadığını kontrol etmek, etkili düzeltici faaliyetler arasında sayılabilir.

Uç kaliteleri, geometriler, malzemeler ve boyutlar

Birçok takım üreticisi, malzemeye özgü uç kaliteleri ve geometrileri geliştirmektedir. Kalıp işleme alanında bu malzemeler tipik olarak P20 sınıfı çelik, CPMV 10 ve toz metallerdir. Takımların zamanından önce bozulmasını engellemek için kullanılan malzemeye uygun, doğru uç kalitelerini ve geometrilerini seçmek son derece önemlidir. Ayrıca, malzemeye uygun takım seçmek performansı ve öngörülebilirliği artırarak takım değiştirme ihtiyacını, işin reddedilme oranını ve işin yeniden yapılması ihtiyacını azaltır.

52 HRC veya daha yumuşak malzemeler için genel amaçlı solid karbür takımlar kullanışlıdır. Bundan daha sert malzemeler için farklı geometrilere ve aşırı sert malzemeler için tasarlanan alüminyum titanyum nitrat gibi kaplamalara sahip solid karbür parmak frezeler kullanılmalıdır. Ayrıca, solid karbür takımlar için takım üreticilerine özgü özel harmanlanmış kaplamalar sunulmaktadır. Sert işleme uygulamalarında kullanılan değiştirilebilir uçlar, uç geometrileri ve kaplamalar aşırı sert toz metallerin çoğunda kullanılabilmektedir. Buna ek olarak, günümüzde değiştirilebilir uçlar için sunulan farklı uç kaliteleri ve talaş kanalları, daha sert kalıp malzemelerinin optimum düzeyde işlenmesini olanaklı kılmaktadır.

Uç türleri belirlendikten sonra radyüs boyutlarının doğru şekilde seçilmesi gerekir. Takım yarıçapları, kalıbın iç köşe yarıçapından küçük olmalıdır. Bir takımın yarıçapı kalıbın köşe yarıçapına eşitse sert duruş adı verilen bir durum gerçekleşir ve uç, yarıçap boyunca takılmadan ilerleyemez. Finiş işlemelerde küçük çaplı solid karbür frezeler kullanılması önerilir. Günümüzde ayrıca yüksek ilerlemeli solid karbür frezeler de kullanılmaktadır. Aynı yarıçap ilkesi kaba işleme uygulamaları için de geçerlidir: İş parçasının yarıçapından daha küçük uç yarıçapı kullanmak. Bu uygulamada köşelerde daha fazla malzeme kalırken, daha sonra yapılacak yarı finiş ve finiş uygulamaları için uç yükünün tutarlı ve dengeli olmasını sağlamaya yardımcı olmaktadır.

Uç yarıçapı kadar önemli olan bir diğer faktör de uç rijitliğidir ve ucun kalıp açıları/konik yapısı bunda önemli bir rol oynar. Birçok uç, sırt boyunlu veya konik boyunlu tarza sahiptir. Sırt boyunlu takımlar, ağızların üzerinde ve ucun takım sapı çapının altında ağız boyutundan daha küçük çaplar sunmaktadır. Konik boyunlu takımlarda önce kesim çapı belirlenir, ardından sırt bölgesi bundan daha küçük seçilir ve konik uç, takım sapı çapına kadar ulaşır. Birçok uzun uçlarda konik boyun tasarımı kullanılmaktadır.

Kalıp açısının küçük olması takım rijitliğinin daha fazla olması anlamına gelir. Ancak kalıp açısı, kalıp boşluğunun yan duvarlarına sürtünmeyi önlemek için gereklidir. En rijit ucu seçmek için kalıp boşluğu açılarının dikkate alınması gerekir. Takım açıları kesinlikle kalıp açılarıyla eşit veya daha fazla olmamalıdır. Örneğin, bir kalıp boşluğunda 3 derecelik kalıp açısı varsa sırtları üzerinde 2,5 dereceye kadar kalıp açısına sahip takımlar kullanılabilir.

Soğutma sıvısı

Kalıp işlemede soğutma sıvısı kullanma açısından günümüzün gelişmiş uç tasarımlarının ve geometrilerinin çoğu kuru çalıştıklarında optimum performans göstermektedir. Buna istisna olarak yağ buharında çalışma gösterilebilir ancak bunun her zaman yapılması gerekir. Sert freze uygulamalarında kural, yağ buharı olmadıkça hiçbir şekilde soğutma sıvısı kullanmamaktır.

Takım tutucular

Konu takım tutucu olduğu zaman birçok takım üreticisi kalıp işleme uygulamalarında ve günümüzün gelişmiş kesicileriyle birlikte titreşim sönümleyici tutucular kullanılmasını önermektedir. Ortalamanın altında bir tutucu kullanıldığında en iyi takım bile optimum performansa ulaşamaz ve takım ömrü kısalırken, yüksek performanslı gelişmiş takım tutucular takım ömrünü iki katına çıkarma potansiyeline sahiptir.

Özellikle çalışma boyu uzun olan takımlar kullanılırken ve yüksek ilerlemeli freze veya kaba işleme uygulamalarında titreşim kontrolü son derece önemlidir. Titreşim sönümleyici tutucuların kesme işleminden kaynaklanan harmonikleri ve titreşimleri azaltmak üzere tasarlanmış olması şarttır.

Takım yolları ve programlama

Takımlardan gerçekçi olmayan iş beklentisi içine girilmemesi açısından kalıp işlemede kullanılan takım yollarının doğru programlamayla optimum seviyeye getirilmesi gerekir. Örneğin bir kalıbı işlerken takım bir köşe başlattığında, takımın aşırı yüklenmesine neden olacak geniş bir geçiş açısı oluşmasını önlemek amacıyla yön değiştirme için yumuşak bir geçişin programlanması gerekir. Bununla ilgili iyi bir pratik kural olarak takımın yarıçapından daha geniş bir ark programlanabilir. 50 mm (2 inç) çapında bir uç kullanılıyorsa programda 25 mm (1 inç) yarıçaplar bulunmamalı, bunun yerine daha geniş bir düzleştirme yarıçapı kullanılmalıdır.

Düzgün arklar programlamak zor bir işlem haline gelebilir ve takım yollarının hatalı olmasına yol açabilir. Bu teknik için takım yollarını eksiksiz programlamaya yardımcı olan çeşitli güncel yazılım paketleri bulunmaktadır. Ayrıca, programcının temas arkı hakkında bilgi sahibi olması da yararlı olacaktır. Burada önemli olan takım yolu içinde tezgah durma ve başlatma senaryolarından kaçınmaktır. Yön değiştirirken tezgahta meydana gelebilecek herhangi bir duraksama, takıma geçen bir sıcaklık oluşmasına sebep olacaktır. Isı bir takımın kesme kenarını ve kaplamasını bozabileceğinden, kesim alanından talaşlarla birlikte ısının da atılması gerekir.