Ş.Uğur Acar, Makina Yüksek Mühendisi Bias Mühendislik

Sac ve hacim şekillendirme işlerinde, farklı ihtiyaçlar için farklı mekanizmalara sahip mekanik pres tipleri geliştirilmiştir. Bunların içinde yaygın olanları eksantrik (krank/biyel mekanizması), modified knuckle joint [1] ve link drive’dır [1] (Şekil 1).

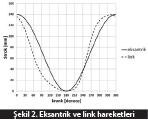

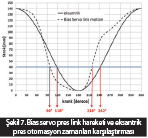

Yukarıda bahsedilen mekanizmalardan en basiti ve kolay uygulanabileni eksantrik mekanizmasıdır. Link drive ve modified knuckle joint mekanizmaları (Şekil 1) benzer olup, yaptıkları hareket de benzerdir ve genelde link hareketi olarak adlandırılır. Eksantrik pres koç hareket eğrisi sinus eğrisine benzerdir. Link preslerde ise koç alt bölgede eksantrik pres hareketine göre daha fazla yavaşlar (Şekil 2). Şekil 2’deki grafikte tam karşılaştırma yapabilmek için, link hareketinin alt ölüsü kaydırılarak, eksantrikle çakıştırılmıştır.

u mekanizmaların, ayrı ayrı avantaj ve dezavantajları vardır. Bu avantaj ve dezavantajlar üç ayrı noktada olup, aşağıda detaylı şekilde açıklanmıştır.

1-Tork İhtiyacı

Genelde pres mekanizmaları tek serbestlik derecesine sahip olup tek giriş ve çıkışı olan mekanizmalardır. Mekanizmalarda güç akışı, giriş ve çıkış olarak aşağıdaki şekilde ifade edilir [2].

Mafsal noktalarının tamamında düşük sürtünmeli yataklar kullanılırsa, uzuvlu tip mekanizmalar oldukça verimli olmaktadır. Kayıplar genelde %10’un altında kalmaktadır [2]. Bu durumda (1) ifadesi sadeleştirilerek aşağıdaki gibi yazılabilir.

(2) ifadesi Şekil 1’de gösterilen yaygınlıkla kullanılan pres mekanizmalarına uygulanırsa Pgiriş ve Pçıkış aşağıdaki gibi ifade edilir.

Burada T ihtiyaç duyulan tork, F yük, w krank hızı, v koç hızı’dır. Buna göre ihtiyaç duyulan tork (T),

şeklinde ifade edilir.

(5) ifadesinden de görüleceği üzere, pres mekanizmaları değişken oranlı bir redüktör gibidir. Sabit yük (F) ve sabit pres hızı (w) için, değişen koç hızına (v) göre tork ihtiyacı da değişir.

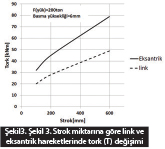

Link hareketinin tipik karakteristiği, koçun iş yaptığı alt bölgelerde koç hızının (v) düşük olmasıdır. Bundan dolayı, link

Link hareketi yapan preslerin kinematikleri, uzuv boyları ve gövde mafsal noktalarına göre değiştiği için iki mekanizma arasındaki tork ihtiyaç oranı değişebilir. Ancak uygulamadaki duruma göre bu oran 1.5-5.0 arasında olabilmektedir.

2- Şekillendirme İçin Uygun Koç Hızı

ASM Metals Handbook’da [4] belirtildiği üzere, derin çekme, form verme gibi işlemlerde aşağıda belirtilen ideal şartlar altında çekme hızı (v) 383mm/s değerine kadar çıkabilir.

İdeal şartlar:

*Çekme kalitesine uygun sac kullanımı,

*Hafif derecede asimetrik parçalar,

*Uygun yağlama,

*Hassas karbür kalıplar,

*Uygun kontrol edilen pot çemberi basıncı,

*Hassas pres kullanımı.

Ancak ideal şartların dışına çıkıldığı durumlarda koç hızının (v) 100mm/s değerine kadar düşürülmesi gerekir [4].

Şekil 4’de belli bir parça yüksekliğinde, değişik stroklarda, değişik pres hızlarına (w) göre link ve eksantrik pres için parça temas hızları (v) değişimi gösterilmiştir. Buna göre, uzun stroklarda

dahi link hareketi ile düşük koç hızları

3-Progressif ve Transfer Üretim Metoduna Uygunluk

Progressif ve transfer kalıpları ile yapılan sürekli üretimlerde, pres parçanın taşınması veya sac bantın sürülmesi için süre tanımalıdır. Otomasyon zamanı olarak adlandırılabilecek bu süre, kısaca, koçun alt ölü bölgede iş yaptığı zamandan arta kalandır. Otomasyon zamanı ne kadar fazla olursa, birim hatve için pres hızı o kadar arttırılabilir.

Bahsedilen presler krankın dönmesi ile hareket kazandığı için ve krank bir tam dönüşte, bir vuruş yaptığı için, otomasyon zamanı

genelde krank derecesi olarak ifade edilir.

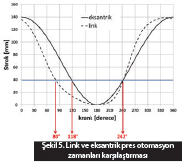

Eksantrik ve link preslerin iş yapma ve otomasyon zamanlarının krank derecesi cinsinden karşılaştırılması Şekil 5’de gösterilmiştir. Grafikte tam karşılaştırma yapabilmek için, link hareketinin alt ölüsü kaydırılarak, eksantrikle çakıştırılmıştır. Karşılaştırma aşağıdaki pres özelliklerine göre yapılmıştır;

Strok:140mm

Parça Temas Yüksekliği: 40mm

Şekil 5’e göre eksantrik pres için; koçun parçaya temas ettiği krank derecesi 118° dir. Koç 118° ile 180° aralığında parçayı şekillendirmektedir. Koç 180°, yani alt ölü bölgeye ulaştığında iş yapması bitmiştir ancak otomasyonun başlayabilmesi için koçun parça ile temasının kesilmesi gerekmektedir. Krank derecesi 242° ulaştığında kalıp parça yüksekliğinin üstüne çıkmış olur ve bu durumda otomasyon başlayabilir. Aynı durum link pres için de geçerli olup, parçaya teması 80°’de ve parçadan temasın kesilmesi 242°’de gerçekleşmektedir. Buna göre her iki pres için otomasyon zamanları aşağıdaki gibidir.

Link hareketi yapan mekanizmalar, eksantrik mekanizmasından farklı olarak koçun iş yaptığı alt bölgede yavaşlamaktadır, dolayısıyla link hareketi yapan mekanizmalarda otomasyon için daha az zaman kalmaktadır. Bu durum eksantrik presi progressif ve transferle olan üretim biçimlerinde avantajlı kılmaktadır [1].

Servo Mekanik Pres ve Bias Servo Pres

Servo mekanik presler, klasik mekanik preslerden farklı olarak normal motor + volan yerine servo motorla tahrik edilirler. Bunun dışında kalan mekanizma grubunda (şekil 8) aynı tip mekanizmaları kullanırlar. Bu nedenle eksantrik mekanizmasını kullanan servo mekanik presler tork ihtiyacı yönünden, link mekanizmaları kullananan servo mekanik presler ise otomasyon zamanı yönünden dezavantajlıdır.

Bias Mühendislik, geliştirdiği özel pres mekanizmasına sahip, üstün performanslı bir servo pres üret

miştir (Şekil 6). Bias’ın geliştirdiği servo presi, diğerlerinden ayıran en önemli özellik, sistemde hem normal motor + volan hem de servo motor kullanılmasıdır.

Mekanizmada iki giriş olması, ifade (5)’in değişmesine, krank hızı, koç hızı ve tork ihtiyaçlarının optimize edilebilmesine imkan sağlamaktadır. Böylece yukarıda sözü edilen link hareketine has, düşük tork ihtiyacı ve şekillendirme için uygun koç hızlarını elde etmek mümkün olmaktadır (Şekil 3-4).

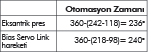

Aynı zamanda koç hareketi isteğe bağlı olarak değiştirilebildiği için link hareketinin progressif ve transfer sistemlerindeki otomasyon zamanı dezavantajı giderilmiştir. (Şekil 7).

3 numaralı başlıkta sözü edilen pres özelliklerine ve anlatıma göre eksantrik pres ve Bias servo link hareketi için otomasyon zamanları aşağı

Tartışma

Eksantrik preslerde strok arttıkça tork ihtiyacı ve koç hızı artmaktadır. Yükselen tork (T) ihtiyacı, presin önemli kısımlarından olan güç grubunun büyümesine, güç grubunun büyümesi gövde grubunun da kısmi olarak büyümesine yol açmaktadır (Şekil 8). Bu durumda hem pres maliyetleri artmakta hemde şekillendirme için uygun düşük koç hız elde edilememektedir. Link hareketi yapan mekanizmalarla bunun önüne geçilebilmekte, düşük tork ihtiyacı ve şekillendirme için uygun olan düşük koç hızı elde etmek mümkün olmaktadır. Ancak link presler 6 uzuvlu, eksantrik presler 4 uzuvlu mekanizmaya sahiptir. Fazladan 2 uzvun link preslere maliyet dezavatantajı getirdiği düşünülse de, bu durum özellikle yüksek stroklarda artan tork ihtiyacı farkı ile beraber, link presleri maliyet açısından avantajlı hale getirebilmektedir.

Eksantrik preslerin, link reslere göre en önemli avantajı, progressif ve transfer sistemlerinde, otomasyona daha çok zaman tanıyarak, üretim hızlarının artmasına imkan sağlayabilmeleridir.

Servo mekanik pres grubundaki eksantrik mekanizması kullanan presler, şekillendirme için uygun düşük koç hız elde etmek yönünden avantajlıdır. Ancak tork ihtiyacı yönünden dezavantajlıdır. Link mekanizması kullanan servo mekanik presler ise tork ihtiyacı ve şekillendirme için uygun düşük koç hız elde etmek yönünden avantajlı, ancak otomasyon zamanı yönünden dezavantajlıdır.

Bias Servo Pres düşük tork ihtiyacı, düşük şekillendirme hızı ve yüksek otomasyon zamanı ile yukarıda bahsedilen üç önemli kriterin hepsini karşılamaktadır.

Kaynakça

[1] Metal Forming Handbook, Springer, 1998, 207-289

[2] Norton, R.L., Design of Machinery, McGraw Hill, 1999, 259-260

[3] ASM Metals Handbook Volume 14, Forming and Forging, 1996,1279-1280