Çev. Murat İnan

Metalurji ve Malzeme Mühendisi

Konvansiyonel Soğuk İş Takım Çeliği Olarak

Özellikle 1990’lı yılların ikinci yarısından itibaren otomotiv endüstrisinde önemli gelişmeler meydana gelmiştir. Bu gelişmelerle birlikte özellikle iki alanda önemli değişimler olmuştur. Bunlardan biri çevre ile alakalı olup günümüzde daha düşük CO2 emisyonu olan araçlar üretilmeye başlanmıştır. Diğeri ise araçların güvenliği ile alakalıdır ve temelde çarpışma esnasında oluşan enerjiyi şekilde absorpsiyonu araçlar dizayn edilerek taşıt güvenlikleri artırılmıştır.

Yukarıda bahsedilen her iki koşulu sağlamanın en kestirme yolu, taşıtları güvenlikten taviz vermeden daha hafif yapmaktan geçmektedir. Bu amaçla son dönemde üretilen araçlarda daha yüksek oranda dual faz (Dual Phase) çelikler kullanıla gelmiştir. Yüksek mukavemete sahip olan bu çeliklerin kullanılması ile daha güvenli (enerji absorpsiyonu) ve daha hafif (ince sac kullanımı) araçları üretebilmek mümkün olmuştur. Bu gelişmelerin paralelinde yine aynı dönemlerde otomotiv endüstrisinde üretim adetleri artmış, parça geometrileri daha karmaşık hale gelmiş ve elbette kalıptan beklenen performanslarda artmıştır.

Kalıp Çeliğinde Gelişmeler

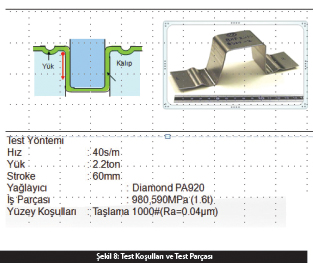

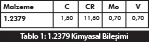

Soğuk iş kalıpları denilince akla gelen ilk malzeme tüm dünyada olduğu gibi ülkemizde de 1.2379’dur. Bu malzeme temelde aşınma direnci yüksek olan bir malzemedir. Bu malzemenin kimyasal bileşimi tablo 1’de gösterilmiştir.

1.2379 sahip olduğu kimyasal bileşim ile aşağıdaki özellikleri sağlamaktadır;

• İyi aşınma direnci

• İçerdiği yüksek karbür miktarı sa yesinde, iyi bir aşınma direnci vermektedir.

• İyi sertleşebilme

• Havada su alabilen bu malzeme çok iyi bir sertleşebilme kabiliyetine sahiptir.

• Yüksek sıcaklıkta temperlenebilme.

• Bu özelliği sayesinde, tel erozyon gibi ısıl işlem sonrası işleme operasyonlarına uygun hale gelirken, kaplama gibi yüzey mühendisliği uygulamaları içinde uygun bir malzeme görevi görmektedir.

• 1.2379 iyi özelliklerinin yanı sıra, günümüz koşularında sahip olduğu bazı önemli dezavantajlar nedeni ile beklenen kalıp performansını verememe bilmektedir.

Bunlardan en önemlileri şunlardır.

• Çok düşük tokluk / süneklik

• Kötü işlenebilme özellikleri

Özellikle otomotiv endüstrisindeki gelişmeler, çelik sacların mukavemetindeki artışlar, yüksek pres hızları ve yüksek üretim adetleri 1.2379 kalite malzemeden daha yüksek tokluk / sünekliğe ve daha kolay işlenene bilecek yeni bir soğuk iş takım çeliği kullanımını zorunlu hale getirmiştir.

Bu talepten yola çıkarak birçok gelişmiş takım çeliği üreticileri %8 Cr’lu Çelik olarak adlandırılabilecek yeni bir soğuk iş takım çeliği geliştirdiler.

%8 CR’LU ÇELİK

Bu malzemenin kimyasal bileşimi tablo 2’dedir.

Bu malzeme özellikle 1.2379 ile karşılaştırıldığında aşağıdaki özellikleri sağlamaktadır.

•Yüksek tokluk ve süneklik

•İyi işlenebilme (düşük karbür oranı)

•Yüksek sertlik

Bu malzemenin geliştirilmesi ile birlikte 1.2379 zayıf kaldığı tokluk özellikleri geliştirilmiş yeni bir soğuk iş takım çeliği ortaya çıkıyordu.

Fakat bu özelliklerinin yanı sıra karakteristik olarak zayıf noktaları da vardı:

•1.2379’a göre düşük aşınma direnci

•Isıl işlemde yüksek ölçü değişimi

•Tel erozyon esnasında ölçü değişimi

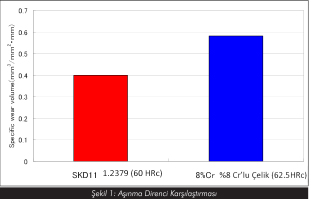

Şekil 1 incelendiğinde bu malzemeleri 1.2379 kaliteye göre daha tok olmalarına rağmen aşınma dirençlerinin daha düşük olduğu rahatlıkla görülecektir.

Şekil 1’den de anlaşılacağı üzere daha yüksek tokluğa sahip olmasına rağmen %8 Cr’lu çeliklerin aşınma dirençleri 1.2379’dan daha kötüdür.

Aşınma dirençleri artırmak amacı ile bu malzemeleri daha yüksek sertlik lerde kullanmak icap eder. Bu durumda ise sahip odluları ve beklide en önemli özellikleri olan yüksek tokluk özelliklerini kaybederler.

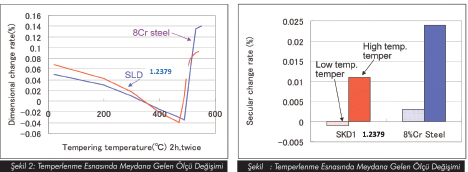

Isıl İşlem Davranışı

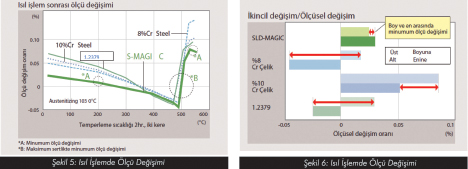

%8Cr’lu çeliklerin diğer bir problemi de ısıl işlem esnasında meydana gelen ölçü değişimlerinin 1.2379 kalite malzemeye nazaran daha fazla olmasıdır. Isıl işlem davranışları ve özellikle temperlenme esnasına meydana gelen ölçü değişimlerini daha iyi anlayabilmek için şekil 2 ve şekil 3 incelenebilir.

Burudan da anlaşılacağı üzere özellikle yüksek sıcaklık menevişi (temper) esnasında malzemelerin ölçü değişimi 1.2379 kalite malzemeye göre daha fazladır.

Burudan da anlaşılacağı üzere özellikle yüksek sıcaklık menevişi (temper) esnasın da malzemelerin ölçü değişimi 1.2379 kalite malzemeye göre daha fazladır.

Alternatif Nedir?

1.2379 malzeme ve bu malzemenin zayıf kaldığı (özellikle tokluk, süneklik ve işlenebilme)özelliklere geliştirmek amacı ile üretilmiş ve piyasada değişik zayıf noktaları bulunmaktadır.

Her iki malzemenin zayıf kaldığı belli başlı özellikleri iyileştirmek amacı ile HITACHI Metals yeni bir malzeme geliştirmiştir. Yine Konvansiyonel olan bu malzeme SLD MAGIC’tir.

SLD MAGIC

SLD MAGIC yeni jenerasyon, yüksek performans bu malzemenin özellileri diğer malzemeler ile karşılaştırılarak aşağıda verilmiştir.

İşlenebilme Kabiliyeti

Şekil 4’de SLD MAGIC’in diğer konvansiyonel üretim yöntemi işlenebilme kabiliyetleri gösterilmiştir.

Basit olarak, takım çeliklerinin içerdikleri karbürlerin oranı, büyüklükleri ve şekilleri malzemelerin işlenebilme kabiliyeti üzerinden doğrudan etkilidir.

SLD MAGIC iyileştirilmiş karbür morfolojisi sayesinde son derece iyi işlenebilme kabiliyetine sahiptir. Günümüz sanayisinin isteği ise yukarıda da değinildiği üzere hızlı teslimattır. Bu özeliği ile SLD MAGIC gerek 1.2379 gerekse de yeni nesil %8Cr’lu çeliklere nazaran çok daha kolay işlenebilmektedir.

Isıl İşlemde Ölçü Değişimi

Şekil 5’tende anlaşılacağı üzere gerek minimum ölçü değişimin düşük sıcaklıklarda olduğu görülmektedir

(A noktası). Fakat genellikle malzemeler yüksek sıcaklık menevişine tabii tutulduktan sonra sevk edilmektedirler.

Bu Bu durumda özellikle SLD MAGIC’te (B noktası) diğer malzemelere göre daha az ölçü değiştirdiği görülmektedir. Özellikle %8Cr’lu çeliklerde yüksek sıcaklıkta ölçü değişiminin maksimum olduğu görülmektedir.

Yukarıda bahsedilen bu fark şekil 6 incelendiğinde daha iyi anlaşılacaktır.

Aşınma Direnci:

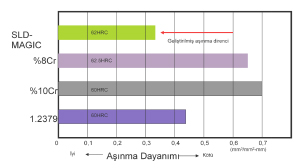

Yukarıda da bahsedildiği üzere %8Cr’lu çelikler,1.2379 çeliklerde var olan düşük tokluk problemini çözmesine rağmen, aşınma direnci açısından bir gelişme gösterememişlerdir. Bundan dolayı da hem aşınma direnci hem de tokluk gereksinimi olan uygulamalarda, 1.2379’dan daha düşük aşınma direnci göstermişlerdir.

Şekil 7’de de görüleceği üzere bu problem SLD MAGIC ile geride

almıştır. Tokluk ve yüksek aşınmadirencinin çok iyi bir kombinasyonuna sahip olan SLD MAGIC, yüksek tokluk ve aşınma direncinin

gerekli olduğu yerde çok iyi sonuçlar verecektir.

Adhesiv Aşınma Direnci

Adhesiv aşınma, görece yumuşak iş parçasının takımın yüzeyine yapışarak, ondan parça koparmasıolaraktanımlanabilir. SLD MAGIC, 1.2379 ve %8Cr’lu çeliklere göre daha iyi bir adhesiv aşınma direnci vermektedir. 9’da gösterilen çalışma incelendiğinde bu soSLD MAGIC bu özelliğinden dolayı özellikle paslanmaz çeliklerin kesme ve form verme kalıplarında, bu problemi çözerek kalıp performanslarını artırmaktadır.