İleri düzeyde bir yüzey işleme metodu olan “Aşındırıcı akışkanla yüzey işleme” (Abrasive Flow Machining - AFM), karmaşık parçaların içerisindeki köşelerde ve dip kenarlarda yuvarlatma, çapak alma, parlatma ve ulaşılması zor yüzeylerde kalıcı basma gerilmeleri oluşturmakta kullanılıyor.

Takım ve iş malzemesi arasındaki bağlantılı hareket, düzlemsel/doğrusal ya da daireseldir, bu durumda elde edilen iş malzemesi yüzeyleri de düzlem ya da silindirik olur. Böylece geleneksel yöntemler kullanılarak elde edilebilecek iş parçası şekilleri sınırlı kalır. Shell maça kalıp yöntemiyle dökümü yapılan valf gövdelerinin yağ kanalları döküm sonrası işlenemez, sadece yağ giriş çıkış delikleri ve sürgü kısmı yatay işleme tezgâhlarında işlenebilir. Sürgünün takıldığı delik, freze ve honlama tezgâhında işlenerek gövde ile sürgü arasındaki (s) çalışma boşluğu oluşturur. Bu işlem sonunda dökümde boş kalan odacıkların sürgü ile birleşim yerlerinde keskin köşeler meydana gelir. Ulaşılması çok zor olan bu köşe kısımlar ve döküm boşluğu ile oluşturulan yağ kanalları alışılmış imalat yöntemleriyle işlenemez.

Yukarıda belirtilen sınırlamalar ve gelişen teknolojik ihtiyaçlar sonucu, imalat mühendislerinin yeni ve daha üstün nitelikli imalat yöntemleri aramaya başlamasıyla özellikle 2. Dünya Savaşı’nı izleyen yıllarda bu konuda yoğun çaba harcandı ve ilk alışılmamış imalat yöntemleri 1950-1970 yılları arasında doğdu. Alışılmamış imalat yöntemlerinden biri olan AFM, 1960’lı yıllarda keşfedildi ve 1966 yılında patent altına alındı. Özellikle elektronik ve bilgisayar teknolojisindeki gelişmeler, havacılık ve uzay endüstrisinin talepleri sonucunda da bugünkü konuma ulaşıldı.

Günümüzde yüzey işlem kalitesindeki beklentiler giderek artıyor, üretimde talepler yükseliyor, doğru ve hassas bir çalışma isteniyor. Toleransların daha düşük, parçaların ise uzun ömürlü ve kaliteli olması gerekiyor. AFM tüm bu taleplere karşılık verebiliyor. Özellikle de yüzeye şekil veren takımlar gibi ekipmanlar üzerinde yüksek yüzey kalite beklentisi önem kazanıyor.

Klasik yüzey işlemleri (lebleme, honlama, vb.) genellikle düz ve silindirik gibi basit geometriler ile sınırlı olup, özellikle ekstrüzyon ve enjeksiyon kalıpları gibi karmaşık şekillerin işlenmesinde büyük problemler doğurur. Karmaşık şekilli yüzeylerin elle işlenmesinden dolayı, yüzey pürüzlülüğü ve doğrusallığı, köşe ve yuvarlatmalar istenilen hassasiyette ve homojen olarak elde edilemiyor.

Elle işleme, yetenekli ve tecrübeli elemanların yanı sıra uzun bir süre gerektiriyor. Aşındırıcı akışkanla yüzey işleme metodu, bütün bu problemlere çözüm arayışının bir sonucu olarak ortaya çıktı.

AFM yönteminde akışkanlığı düşük, içinde aşındırıcı partiküller içeren yarı akışkan bir macun kullanılır. Macun, işlem yapılacak malzemenin içinden basınçlı bir şekilde geçirilerek malzeme yüzeyinden talaş kaldırılır. İş parçasının üzerinden talaş macunun parça üzerinde akış yönünde kaldırılmasıyla çektirme işlemiyle ilgili parametrelerin en uygun şekilde ayarlanması mümkün olur. Akışkan ekstrüzyon yoluyla kalıp, yüzeyinin şeklini aldığından bütün yüzeylere eşit bir aşındırma uygular. Uygulama yöntemi tek ve iki yönlü olarak kullanılır.

Yönlü AFM

İki yönlü AFM, karşılıklı duran iki silindir arasında medyanın basıncının ayarlanmasıyla kalıptan geçmesi şeklinde sağlanır. Aşındırma medyanın girdiği bütün yüzeylerde oluşur ve en dar bölgelere ulaşılabilir. Ekstrüzyon basıncı 7-200 bar ve bir proses kontrol sistemi sayesinde makine otomatik olarak debi, basınç, hız, parlatma gibi diğer parametreleri düzenler. Mükemmel proses kontrolü, Radius oluşturmada iyi kontrol, tam otomatik sistem yetenekleri, hızlı kurulum ve çabuk takım değiştirilebilirliği, medyanın çabuk temizlenmesi bu sistemin avantajları arasında sayılabilir.

Kullanım Alanları

Kalıp işleme alanında özellikle alüminyum çektirme kalıplarının yüzey işlemlerinin yapılmasında kullanılır. Bu işlem ile örneğin tel erezyon gibi yöntemler sırasında ısı ile oluşmuş katmanlar temizlenir, yüzey pürüzlülük değerleri en aza indirilebilir ve geometrik şekil veren yüzeyler birkaç dakika içinde “ayna parlaklığı” seviyesine getirilebilir. Aynı zamanda dar bir tolerans aralığında standart bir çıktı kalitesi sağlanır. AFM sadece kalıp endüstrisindeki kullanılmaz. Kullanım alanları aşağıdaki gibidir:

• Otomotiv ve inşaat araçları

• Havacılık ve uzay sanayileri

• Medikal endüstrilerinde

• Hidrolik pnömatik parçalar

• Akışkan teknolojilerinin kullanıldığı alanlarda

• Eczacılık ve kimya sanayileri

• Tekstil makinaları

• Dizel enjektörleri

• Mekatronik ve optik

AFM Avantajları

Yüzey temizleme ve parlatma işlemleri, imalat işlemleri içerisinde en pahalı ve zaman alıcı aşamalardan birisidir. Özellikle hassas ve karmaşık parçaların yüzeylerinin işlenmesi toplam imalat maliyetinin %15’ine kadar yükselir. AFM işlemi ile zamandan, manuel parlatma işlemlerine göre %75 ‘e kadar tasarruf sağlanabilir ve mükemmel yüzey sonuçlarına ulaşılabilir. Yapılan yatırım kısa sürede kendini amorti eder.

AFM yeni kalıp ve takımların yanı sıra bunların tamir edilmesinde de kullanılır. Aşınma veya hasar sonucu gerekli kalite standartlarını sağlayamayan fonksiyonel yüzeyler hızlı bir şekilde yeniden parlatılarak kullanım ömürleri önemli derecede arttırılır.

Basınç altında aşındırıcı macun ile yüzey işlemi özellikle dar ve ulaşması zor kanallara sahip kalıp vb. aparatlarda en uygun çözümü sağlar. Ayrıca Ra 0,1 μm’ye kadar talep edilen yüzey pürüzlülük değerlerine AFM ile ulaşılabilir. Tekrar edilebilir kalite sağlayan metodun kullanımı kolay ve takım değiştirmesi pratiktir.

Hidrolik Kontrol Sistemi

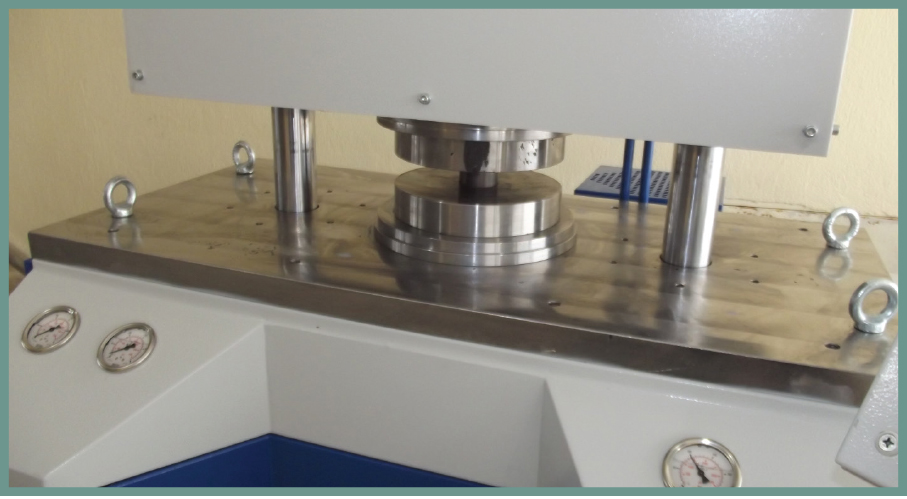

Özellikle aluminyum extrüzyon imalatçılarında kalıp parlatmada kullanılacak olan bu makinenin seri imalatı yapılmaz, özel bir uygulama olduğu için müşteri talebine göre üretimi yapılır. Özellikle yurtdışında üretilen bu makineyle uygulanan AFM yöntemi alışılmış bir imalat yöntemi değildir. Ancak kalıpçıların kalıp parlatmasında işlerini kolaylaştıracak bir yöntem olduğu için kalıpçılar için vazgeçilmez bir cihazdır.

Bu makinada basınç ve hız kontrolü oransal valfler ile yapılır. P&Q kontrol olarak bilinen uygulamada, daha kompakt ve ekonomik bir sistem ortaya çıkar. Kompakt oransal valfler ve oransal hız kontrol valfleri kullanılarak daha ekonomik ve işlevsel bir devre oluşturulur. Pilot uyarılı basınç kontrol valfi olan DB20K katriç valfinin pilot basıncı KBPS.9 oransal basınç valfi ile debi ayarı; KKDSR katriç oransal valfi ile kontrol edilerek PLC den istenilen basınç ve hız değerleri girilerek kontrol sağlanır. Dişli pompanın kullanıldığı sistemde unloading devre sayesinde değişken debilerde ısınma problemi en aza indirilir. Ulaşılması dar düzeylerde, köşe kısımlarda çapakların alınması ve yüzey parlatma elde edilir.