Yüksek hızlı taşlama konusunda uzman: Tek üretici olarak Junker firması programında profil taşlama taşları ile komplike konturları işleyebilecek bir taşlama makinesine sahiptir. Taşlama konsepti, torna işleminden neredeyse üç kat daha hızlıdır.Sinerji etkilerinden faydalan

Grindstar’da yüksek hızda dalma tipi taşlama ilk kez, klasik olarak torna otomatlarında veya uzun torna tezgahlarında işlenen parçaların işlenmesi için uyarlanmıştır: Örn. şaftlar, pistonlar veya enjektör iğneleri gibi. Bunun için taşlama makinesi iki işleme yönteminin sinerji etkisinden faydalanmaktadır: Azami iki milli taşlama başlığı ile Grindstar bir yandan konturun taşlanmasını gerçekleştirir, diğer yandan iş parçasının ham malzeme çubuğundan ayrılmasını sağlar.

Hızlı ve hassas taşlama

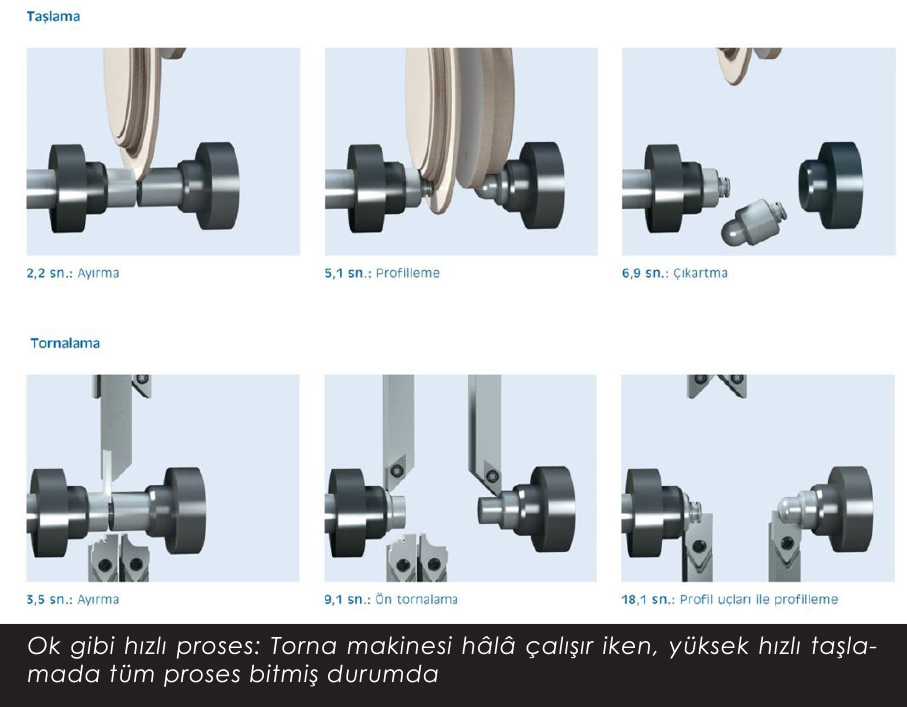

Her şey saniye hızında gerçekleşmektedir (Resim 1): Kesme, profilleme, çıkartma. 200 mm/sn’lik besleme hızı ile öncelikle çubuk malzeme doğrudan yükleyiciden iki kızaklı makineye doğru hareket etmektedir. Sıkma pensleri ile iş parçası mili ve kavrama mili azami 6 m uzunluğundaki çubuğu hidrolik olarak sabitleyerek rotasyona dönüştürür. Ardından ilk profil taşlama taşı çubuk üzerinde hareket etmeye başlar. İş parçasını sadece birkaç saniye içerisinde çubuk malzemeden ayırır. Ondan sonra iki işlem aynı anda gerçekleşir: Öncelikle kontur taşları çubuk sonunda bir sonraki iş parçasının profilini taşlar, ikinci olarak da ikinci taşlama taşı kavrama mili Z ekseni boyunca daha önce ayrılmış iş parçasının hazır profilini uyarlayabilmesi için bir parça yana doğru hareket eder.

Son olarak sıkma pensleri açılır. Bir yay iş parçasını parça tutucusuna iter, tutucu iş parçasını konveyör bandına bırakır. Ardından besleme çubuğu germe kovanı ile malzeme çubuğunu taşlama alanına iter ve hızlı oyun baştan başlar. Çubuk yükleyicisi, bir çubuğun neredeyse tamamen sarf edildiğini tespit ederse, besleme çubuğu 100-150 mm uzunluğundaki kalan parça ile makineden hareket eder ve bunu çubuk kanalına atar.

Tornalamaya göre çok farklı bir yol izlenir

Tornalama esnasında iş parçası çok zorlanır, kesim kuvvetleri hızlı işleme ve geniş açma uzunluğuna sınır getirir. İşlem prosesi için torna tezgahının üç takıma ihtiyacı vardır (kesme ucu, insört ve profil ucu), bunları her defasında pozisyona getirmek zorundadır (Resim 1). Buna karşılık taşlama makinesinin kesim kuvvetleri toplamda azalır, çünkü iş parçası radyal yönde zorlanır. O nedenle Grindstar sadece iki takım ve iki profil taşı ile çalışır, bunları sadece bir defa pozisyona getirmek zorundadır.

Tornalama işlemi iş parçası merkezinde tipik bir çıkıntı bırakır ve uzun talaşlar üretir, bunlar otomasyonu engeller ve iş parçası üzerinde izler bırakır. Buna karşılık taşlanmış iş parçaları tekrar işlemden geçirilmek zorunda değildir (Resim

4). Ayrıca bir yıkama bloğu, talaşların Grindstar’ın taşlama taşına yapışmasını önlemektedir.

Ölçü tutarlılığı ve proses istikrarı

Taşlama hassasiyeti, ISO Toleransı 6’ya ulaşmaktadır. Dinamik bir balans sistemi devam eden işletim sırasında taşlama taşlarında mutlak konsantriklik sağlamaktadır, bu da geriye düz bir yüzey bırakmaktadır. Galvanik bağlantılı elmas veya CBN taşlama taşları özel imalatlardır. Bu, işi ilk etapta pahalı kılmaktadır. Ekstra hazırlanan profil taşları için komplike uygulamalar için birkaç bin Avro gerekebilir. torna insörtleri kıyaslandığında bu yüksek bir tedarik maliyetidir. Buna karşılık Grindstar daimi masraflar konusunda oldukça iddialıdır. Geliştiricilerden birisi buna tamda açıklık getirmektedir: “Makine parça adetleri ile yaşamaktadır. O zaman tasarruf etkisi olağanüstüdür.“ Tam otomatik taşlama makinesi torna makinesinden çok daha hızlıdır ve neredeyse hiç durmamaktadır. Devamlı ölçü tutarlılığından ve proses istikrarından taşlama taşındaki binlerce zımpara granülleri sorumludur. Birçok durumda yüksek hızdaki taşlama taşı altı ay dayanır, makinenin haftanın yedi günü ve yirmi dört saati parça çıkarmasına rağmen. Taşlama taşı aşınmışsa, değiştirilir. Ama atılmaz, aksine taşlama taşı yeniden kaplanır.

Üstelik taşlar birden fazla profil kalıbıyla kaplanabilir, böylece bir parça familyası işlenebilir. Bu da gereksiz taş değiştirme işlerini önler. Genel olarak Grindstar’ın tipik parça aralığı 2 ila 20 mm çap aralığındadır. 42 mm çapa kadar parçalar da mümkündür. Sınırlandırılmış öğeler örneğin 0,2 mm’den küçük olmalarına izin verilmeyen radüslerdir. Özellikle de otomobil alanında trend gittikçe daha küçük ve komplike konturlu ve hassasiyet gereklilikleri olan parçalara kaymaktadır. Eskiden tornalanan parçaların günümüzde gittikçe daha fazla Grindstar makineleri ile gece-gündüz taşlanmasına şaşırmamak gerekir.

Taşlama çamurunun hazırlanması

Bugüne kadar taşlama çamuru, özel çöpler olarak maliyetli şekilde atığa ayrılmak zorundaydı. Junker kendini bu problemin çözümüne adadı ve son yıllarda yeni bir taşlama çamuru işleme yöntemi geliştirdi. Taşlama çamurundan olağan metal hurdası için sınır değere sadık kalacak şekilde yağ çeker. Ayrıştırma işleminden dolayı yağın kalitesinde kayıp oluşmamaktadır ve bu sayede tekrar soğutma sıvısı olarak kullanılmaktadır. Sürdürülebilir bir döngü oluşur.

Sonuç

Grindstar’ın komple paketi tam istendiği gibidir, zira Junker geliştirme esnasında her şeyi düşünmüştür: Kısatakt süresi, yüksek otomasyon derecesi ve atıklar.