Değişen koşullar ve beklentiler

Yaklaşık yirmi yıl önce, metalurji mühendisleri odasının yayın organı Metalurji’de aşağıdaki gibi yazmışım, acaba bugün bunun ne kadarı geçerli?

Gelişen pazar talepleri ve rekabet karşısında artan baskı sayıları ve yükselen üretim hızları (düşük çevrim süreleri), kalıp ömürlerinde de artışları zorunlu kılmaktadır. Parça tasarımı açısından ise eğilim büyüyen parça ölçüleri, azalan et kalınlıkları; daha da karmaşıklaşan, keskinleşen şekiller ve daralan ölçü toleransları biçimindedir. Artık daha az talaşlı imalat arzulanmakta, hatta dökümden çıkan parçalar doğrudan montaj hattına gidebilmektedir. Parçalardan beklenen yüksek mekanik özellikler ve düşük porozite de değerlendirilecek olursa, sonuç olarak kalıplar gün geçtikçe daha yüksek zorlamalar altında çalışmaya zorlanmaktadır. Yani uygulanan basınçlar artmakta ve hızlar yükselmektedir.

Otomotiv hariç, yirmi yıl öncenin eğilimi devam ediyor, hem de güçlenerek. Otomotivde ise parça ölçüleri büyüyor hem de çok ama üretim adetleri için benzer şeyleri ancak bölgesel olarak söyleyebiliyorum. Tesla hariç Avrupa ve Amerika’da sayılar düşüyor. Otomotivde hem Pazar hem de üretim Çin ağırlıklı doğuya kayıyor…

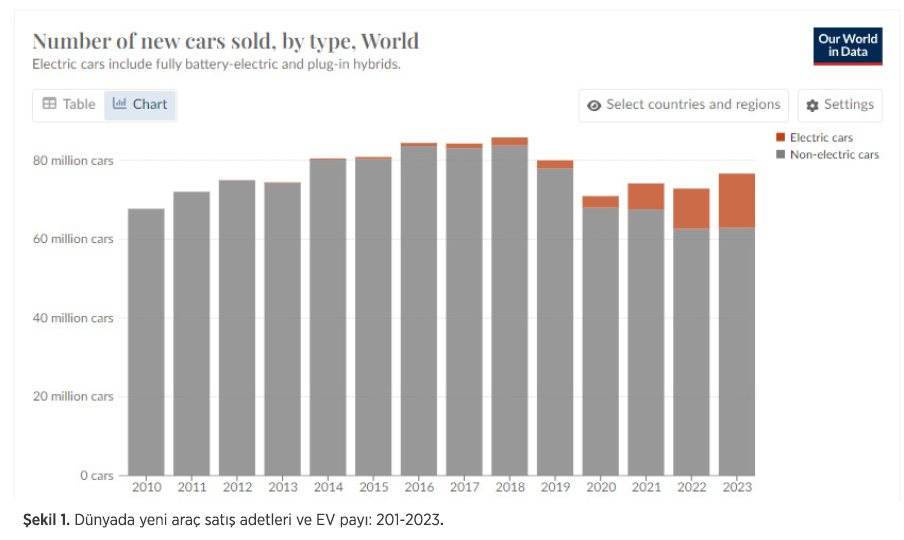

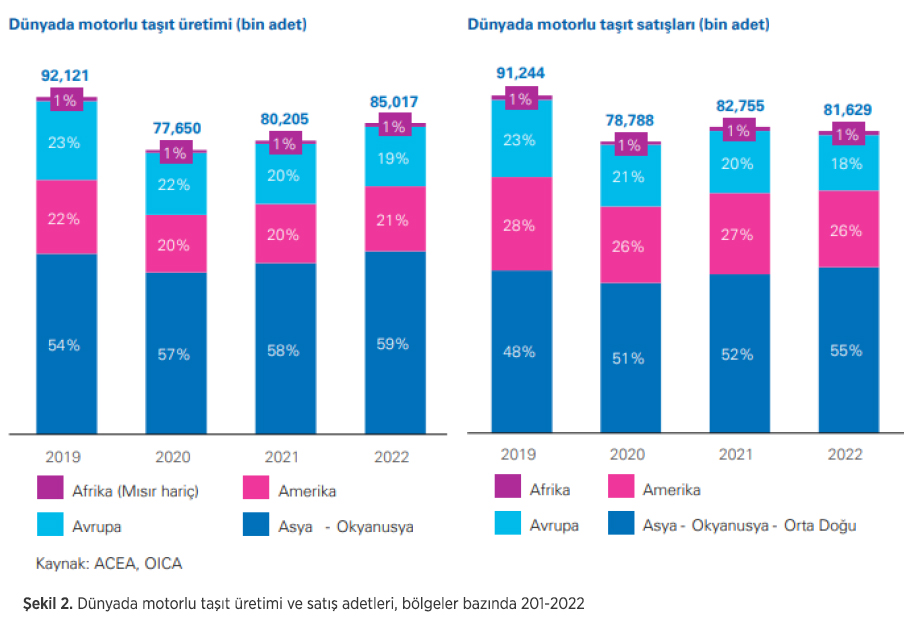

Şekil 1 ve 2 incelendiğinde, özetle denilebilir: Pandemi ile birlikte azalan üretim ve satış son yıllarda toparlanmaktadır ancak bu gelişme Asya’da ve EV üzerinden gerçekleşirken, Avrupa üretimde de pazarda daralmaya devam etmektedir.

Elektrikli araçların (EV) giderek yaygınlaşması ve bir “eğilim” haline gelmesi ile birlikte geleneksel Avrupa merkezli otomotiv üreticileri hem üretim süreçlerinde hem de pazarda gerçekleşen dönüşüme ayak uydurmakta zorluk yaşamaya başladı. Bu adaptasyon problemi projelerin ertelenmesine ve genel bir kararsızlığa yol açtı. İçinden geçtiğimiz bu özel dönem, Avrupalı üreticilerin stratejik önceliklerini belirlemekte güçlükler yaşadığını gördüğümüz ve rekabet güçlerini önemli ölçüde aşındığına tanık olduğumuz bir dönemdir. Mevcut elektrikli araçlar trendi devam ettiği müddetçe, bu üreticilerin teknolojik olarak gerilemesine de tanık olacağız.

Avrupa için bu bir krizdir. Türkiye için ise bu kriz, klişe olacak ama bir fırsat. Avrupa, rekabet edebilmek için daha fazla iş kaydıracak Türkiye ve benzeri ülkelere.

Bu koşullarda, projelerin dönüşümü ve bağlı olarak kalıplardaki beklentiler şu şekilde özetlenebilir.

1. Üretim adetleri eskisine kıyasla (ortalamada) yükselmeyecek, bu yüzden de kalıplardan beklenen ömürlerde artış söz konusu olmayacaktır. Genel olarak, yüksek nitelikli çekirdek malzemesi talepleri uzun kalıp ömrü nedeniyle oluşmayacaktır.

2. Kayda değer sayıda proje, hızlı model değişimi, yeni modellerin oturmaması vb teknik ve Pazar payındaki dalgalanmalar nedeniyle, düşük adetli kalacak, bu nedenle de parça başına kalıp maliyetini sabit tutmak önemli olacaktır. Yani kalıp maliyetleri belirsiz proje süreçleri nedeniyle baskı altında olacaktır. Sonuçta, rekabetçi malzemeler tercih edilecektir.

3. EV özgün parça ve yapısal parça talepleri ile büyüyen ölçüler ise daha yüksek nitelikli -özellikle yüksek tokluk- malzeme taleplerini arttıracaktır. Ancak büyüyen ölçülerle birlikte, bu yüksek nitelikleri garanti eden rekabetçi malzemeler öne çıkacaktır.

Toplam kalıp maliyeti içerisinde takım çeliği maliyetinin çok düşük olduğu, bir vaka olmakla birlikte, ortalama baskı adetlerinin azalması ya da artmaması ve kalıp boyutlarının büyümesi, kesitlerin kalınlaşması ama aynı zamanda da karmaşıklaşması, en az işlemeye yol açan tasarımların öne çıkması vb gibi etkilerle, metal enjeksiyon kalıplarında kullanılan sıcak iş takım çeliklerinden, toplamda öncelikle aşağıdaki malzeme özellikleri beklenir:

1. Yüksek Sıcak Akma Dayancı & Yüksek Meneviş Direnci

2. Yüksek Süneklik & Yüksek Tokluk

3. Yüksek Sertleşebilirlik

Bu özelliklere ilave olarak, aşağıdaki özeller de öne çıkmaktadır.

4. Yüksek Sürünme Dayancı & Yüksek Sıcak Sertlik

5. Yüksek Isıl İletkenlik & Düşük Genleşme Katsayısı

Bu özelliklerin bazıları takım çeliğinin kimyasal bilişimine; bazıları ise üretim sürecine yani çeliğin kalitesine ve ısıl işlemine (süneklik ve tokluk) bağlıdır.

Ara değerlendirme

Isıl genleşme katsayısı ise demir kafesinin ayrıt boyuna bağlı olduğu için çelikten çeliğe hemen hemen değişmez. Ancak bir genelleme olarak, özellikle daha az karbon miktar ve Cr, Mo, V gibi daha az alaşım elementi miktarı kafesi Fe kafesine doğru dönüşe yok açtığından genleşmeyi sınırlamak konusunda üzerinde düşünülmesi ve çalışılması gereken yeni alanlar açar.

Kalıp boyutları ile beklenen proje ömürlerinin eskisi gibi olmadığı, olmayacağı varsayımından hareketle, yeni bir denge ortaya çıkmaktadır. Bu denge, Türkiye dökümhanelerinde, üretim kalitesinin artmasıyla, daha bilinçli bir üretim kültürü oluşmasıyla, 2367 Mod ESR/VAR gibi riskleri tolere eden en üst segment çeliklerin her projede kullanılması yerine, daha seçici davranılması ve bunların yerine 2343 ESR gibi çeliklere alan açılacağı görülmektedir. Ancak burada kriter 2343 ESR’ın hangi 2343 ESR olduğu, bu malzemenin NADCA kriterlerine göre mi üretildiği ve nasıl ısıl işlem yapıldığıdır.

Yani kalıp toplanmadan, üretime girmeden önce kalıp çeliği ve ısıl işlemi test edilmelidir. Önümüzdeki ayki yazımda bu testlerin neler olduğu ve nasıl yapılması gerektiğini paylaşacağım.

Değişen koşullar ve beklentiler Yaklaşık yirmi yıl önce, metalurji mühendisleri odasının yayın organı Metalurji’de aşağıdaki gibi yazmışım, acaba bugün bunun ne kadarı ge DEVAMI...

Doğrudan başlayalım: Bu defa otomotivin krizi, Avrupa merkezli bir kriz. Uzakdoğu’da bir kriz yok. Hindistan’da da yok. Amerika’da Avrupa gibi yok. Döngüsel DEVAMI...

Çıkmaz mı sizce? Kalıbın tasarımını yapan, CAD/CAM datasını hazırlayan. CNC’ye yollayan işleyen karanlık bir kalıpçı hayal edin. Simülasyon ve tasarım yazılımları kalı DEVAMI...

Kimle konuşsam, otomotive parça üreten, değişimden ve belirsizlikten bahsediyor. En çok da kaygıyla ana üreticilerin kararsızlığından… Bizim gibi herkesten fazla ve şidd DEVAMI...

Niye arttığından başlanmak lazım. Yaklaşık onar yıllık periyotlarla şiddetli krizler etkiler demir çelik sektörünü ve hemen her kriz öncesi fiyatlar şişer, krizde DEVAMI...

Global gelişmeler, Türkiye’yi metal enjeksiyonda gelişmeye ve sıçramaya zorluyor. Daha çok proje, daha büyük parçalar, daha teknik kalıplar… Yeni s DEVAMI...

Otomotiv Sanayii Derneği (OSD) 2025 yılının ilk 9 aylık dönemine ilişkin verileri açıkladı. Geçen yılın aynı dönemine göre yüzde 3 artış gösteren toplam üretim 1 milyon 31 bin 527 adet olarak ger&cce DEVAMI...

Kendilerine BT uzmanı görüntüsü veren sahte çalışanlar deepfake görüntüler, sahte kimlikler ve gelişmiş sosyal mühendislik yöntemleriyle şirketlere sızıyor. Şirketlere sızan bu kişiler, kuru DEVAMI...

Her dakikanın önemli olduğu siber saldırı durumlarında, hazırlık ve hassasiyet, aksaklık ile felaket arasındaki farkı belirleyebilir. Ağ savunucuları baskı altında. Verizon’un geçen yıl araştırdığı veri ihlallerinin DEVAMI...

Otomasyon, robotik ve dijitalleşme, 2-6 Mart 2026 tarihleri arasında Bilbao Sergi Merkezi’nde düzenlenecek 33. BIEMH fuarında öne çıkacak. Fuar, ileri üretimde gerçek anlamda öncü olan ve daha ve DEVAMI...

Otomotiv mühendisliği alanında en yeni teknoloji ve gelişmelerin mercek altına alındığı ‟Uluslararası Otomotiv Mühendisliği Konferansı- IAEC”, “İleri Taşıt Teknolojileri” temasıyla İstanbul Teknik Üniversitesi DEVAMI...

13-15 Ocak 2026 tarihleri arasında Nürnberg, uluslararası döküm endüstrisinin merkezi haline gelecek. EUROGUSS, teknoloji, iş dünyası ve politikadaki güncel gelişmeleri incelemek ve acil sorunlara çö DEVAMI...

SAHA İstanbul Yönetim Kurulu Üyesi ve Altınay Savunma Teknolojileri Yönetim Kurulu Başkanı Hakan Altınay, Türk savunma sanayiinin 50 yıllık dönüşümünü değerlendirirken, ‘son 20 yıldaki icra d DEVAMI...

Hızla yayılan bir dolandırıcılık, WhatsApp kullanıcılarını en hassas finansal ve diğer verilerini ifşa etmeye nasıl kandırıyor? WhatsApp gibi mesajlaşma uygulamalarında dolaşan dolandırıcılık ve diğer tehditler, güvenilir platfo DEVAMI...

MAGMA Türkiye, kullanıcıları ile 3 Ekim 2025 tarihinde JW Marriott İstanbul Marmara Sea Otel’de buluştu. MAGMA, Türkiye’deki kullanıcılarıyla bir araya gelme ve bilgi alışverişinde bulunma amacıyla 3 Ekim 2025 t DEVAMI...

Ambalaj sektöründe faaliyet gösteren Sarten, Japon ortağı Mitsui & Co., Ltd. (Mitsui) ile 10 yıllık ortaklığını özel bir törenle kutladı. Sarten CEO’su Zeki Sarıbekir’in ev sahipliğinde düze DEVAMI...