Yüksek performans yaratma

MAP; metoda, kalite kontrole ve teknik uzmanlığa verdiği öncelikle faaliyetlerinde sürekli büyüme göstererek itibarını sağlam temeller üzerine kurmaktadır. Güvenebileceği 260 çalışanı ile MAP, karmaşık parçaların işlenmesi ve alt grup üretimi için bir havacılık endüstrisi tedarikçisi olarak geniş yelpazedeki becerileriyle kendini göstermektedir. Endüstrideki gelişmelere gösterilen ilgi; performansın geliştirilmesinde yakalanan ivmenin korunması ve karmaşık parçaların işlenmesindeki stratejilerin optimizasyonu için kesici takım tedarikçisi Mitsubishi Materials’ın uzmanlığından yararlanıldığı anlamına gelmektedir.

MAP; metoda, kalite kontrole ve teknik uzmanlığa verdiği öncelikle faaliyetlerinde sürekli büyüme göstererek itibarını sağlam temeller üzerine kurmaktadır. Güvenebileceği 260 çalışanı ile MAP, karmaşık parçaların işlenmesi ve alt grup üretimi için bir havacılık endüstrisi tedarikçisi olarak geniş yelpazedeki becerileriyle kendini göstermektedir. Endüstrideki gelişmelere gösterilen ilgi; performansın geliştirilmesinde yakalanan ivmenin korunması ve karmaşık parçaların işlenmesindeki stratejilerin optimizasyonu için kesici takım tedarikçisi Mitsubishi Materials’ın uzmanlığından yararlanıldığı anlamına gelmektedir. Bu aile şirketinin kontrolünü elinde tutan Xavier ve Philippe Jean-Baptiste, hedefe yönelik projeler bağlamında üretimin geliştirilmesi için çalışanların becerilerini desteklemektedirler. Küçük ve orta büyüklükte parçalar için kullanılan ana mekanik atölyesinde Mekanik Atölyesi Yöneticisi Pierre Lafitte, Programlama Yöneticisi Thierry Giordano ve Kesici Takım Yöneticisi Philippe Sebie’den oluşan multidisipliner ekip 2014’te titanyum desteklere öncelik tanınmasına karar verdi.

Bu aile şirketinin kontrolünü elinde tutan Xavier ve Philippe Jean-Baptiste, hedefe yönelik projeler bağlamında üretimin geliştirilmesi için çalışanların becerilerini desteklemektedirler. Küçük ve orta büyüklükte parçalar için kullanılan ana mekanik atölyesinde Mekanik Atölyesi Yöneticisi Pierre Lafitte, Programlama Yöneticisi Thierry Giordano ve Kesici Takım Yöneticisi Philippe Sebie’den oluşan multidisipliner ekip 2014’te titanyum desteklere öncelik tanınmasına karar verdi.

Bir teknisyenin vardiyasına yakın bir işleme çevrimi süresiyle, parti halinde 10 ila 20 desteğin üretilmesi makine başına bir hafta veya daha da uzun zaman alır. Zamandan tasarruf etmek; bu kalemin ekonomik olarak geri dönüşünü geliştirmek ve MAP’nin faaliyetlerindeki büyümenin yarattığı baskı altında olan makine atölyesindeki darboğazları engellemek amacıyla, bir öncelik haline gelmiştir.

Bu durumdan ilk etkilenen kişi olarak dahili takım uzmanı, kesmesi zor malzemelerin işlenmesinde uzman ve itibarlı kesici takım tedarikçilerinden teklif almaya başladı. Ön görüşmeleri takiben Mitsubishi Materials Teknik Satış Temsilcisi Julien Legland, MAP’den gelen talepleri, tüm işleme süreçlerinin yanında, kaba işlemeden finiş işlemeye kadar asıl işleme süreçlerini kapsayan bütün bir proje olarak ele almaya başladı. Philippe Sebie ve çalışma arkadaşları, takımların seçimini, takım yollarının ve parametrelerinin optimizasyonunu kapsayacak bir çözüme olan ilgilerini belirttiler. Özellikle paslanmaz çelikler, titanyum ve inconel malzemeleri ile çalışmaya çok uygun bir ürün grubu olan Mitsubishi Materials’ın Coolstar VF yekpare parmak frezesi ile olumlu tecrübeler yaşanması nedeniyle, tekliflerin son değerlendirmesinden önce Mitsubishi Materials’ın listesi adaylar arasındaydı.

Bu durumdan ilk etkilenen kişi olarak dahili takım uzmanı, kesmesi zor malzemelerin işlenmesinde uzman ve itibarlı kesici takım tedarikçilerinden teklif almaya başladı. Ön görüşmeleri takiben Mitsubishi Materials Teknik Satış Temsilcisi Julien Legland, MAP’den gelen talepleri, tüm işleme süreçlerinin yanında, kaba işlemeden finiş işlemeye kadar asıl işleme süreçlerini kapsayan bütün bir proje olarak ele almaya başladı. Philippe Sebie ve çalışma arkadaşları, takımların seçimini, takım yollarının ve parametrelerinin optimizasyonunu kapsayacak bir çözüme olan ilgilerini belirttiler. Özellikle paslanmaz çelikler, titanyum ve inconel malzemeleri ile çalışmaya çok uygun bir ürün grubu olan Mitsubishi Materials’ın Coolstar VF yekpare parmak frezesi ile olumlu tecrübeler yaşanması nedeniyle, tekliflerin son değerlendirmesinden önce Mitsubishi Materials’ın listesi adaylar arasındaydı.

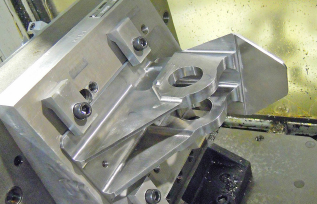

Yakın işbirliğiyle, Mitsubishi Materials’da Havacılık Proje Mühendisi Cristophe Aurousseau ve Uygulama Mühendisi Grégory Lafon, üretim yelpazesindeki önemli bir noktanın detaylı bir analizini gerçekleştirdi. TA6V’den yapılan destek bileşeni, nihai geometrik toleranslara ihtiyaç duymasının yanında talaşlı imalatın başlangıç aşamalarında önemli ölçüde talaş kaldırılmasına ihtiyaç duyar. Geçmişte, 25 mm çaplı HSS freze takımı, parçanın ana 160 mm yüzeyinin tamamının yüzey işlenmesi için düşük ilerleme ile çalışıyordu. Takımın çabuk aşınmasına bağlı olarak işleme aralığı, her işlem için farklı bir takım kullanılmasını gerektiriyordu. Bu standart olmayan takımlardan mümkün olduğunca uzun süre yararlanılmalıydı. Bu da pek çok defa bilenmeleri anlamına geliyordu. Bu takımların, bilenmelerine rağmen yine de ayda iki kez değiştirilmeleri gerekiyordu. Bu durumun ışığında, CAM için Mitsubishi Materials’ın Avrupa Proje departmanıyla bağlantıda olan Christophe Aurousseau, Mitsubishi Materials tarafından geliştirilen standart takımlarla daha verimli bir strateji önermeye karar verdi.

MAP ve Mitsubishi, önerilen çözümleri uyarlamak ve onaylamak için sürekli olarak temas halindeydi. Bu çalışma sonucunda Mitsubishi Materials takımı, 15 yerine 5 takımlık bir paket ile eksiksiz bir süreç geliştirdi. Tedarikçinin teklifi; takımların seçimi, işleme süreçlerinin aralığı, gereken süre ve ekonomik kazancın değerlendirilmesine ilişkin nedenleri bir araya getiren işleme simülasyon modelinde

MAP ve Mitsubishi, önerilen çözümleri uyarlamak ve onaylamak için sürekli olarak temas halindeydi. Bu çalışma sonucunda Mitsubishi Materials takımı, 15 yerine 5 takımlık bir paket ile eksiksiz bir süreç geliştirdi. Tedarikçinin teklifi; takımların seçimi, işleme süreçlerinin aralığı, gereken süre ve ekonomik kazancın değerlendirilmesine ilişkin nedenleri bir araya getiren işleme simülasyon modelinde  değerlendirmeye alındı.

değerlendirmeye alındı.

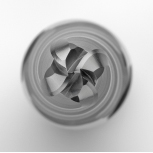

Takımların seçimi ve performansı, çok daha fazla sayıda takım ve daha uzun işleme süreleri içeren bir teklifle karşı karşıya olan MAP’nin takım uzmanı için belirleyiciydi. “Isıya dirençli malzemelerin işlenmesi için pahalı özel takımlar yerine,yuvarlak kesici uçlu ARP gibi standart takımlara sahip olduğumuzdan dolayı işleme maliyetlerimiz önemli ölçüde düştü. Ayrıca, iMX değiştirilebilir başlıklı parmak frezelerin 16 ila 25 mm çaplı vidalı başlıkları, 110 ve 180 mm karbür şaftların üzerine monte ediliyor. Çok yüksek ilerleme hızlarına rağmen, eski takımlara kıyasla kayda değer bir gelişme sunan ve titreşim izi olmayan bir finiş yüzeyi oluşturan, güvenilir rijitlik sunuyorlar. iMX değiştirilebilir başlıklı parmak frezeler, 5 µ’dan daha az ölçüsel tekrarlanabilirliği ile makine üzerinde değiştirilebiliyor, böylece operatörün değerli zamanından tasarruf edilmesini sağlıyor.

Philippe Sebie ilk yılda, üretimin analitik olarak izlenmesini gerçekleştirdi. Bu projede bir otorite olarak Julien Legland ile takım yönetimi lojistiğini ve Grégory Lafon ile genel üretim yönetimini optimize etti.

Operatörlerin bakış açısından, takım ömrü büyük ölçüde arttığı için, takım değişimleri çok azalmış ve yapılması daha kolay hale gelmiştir. Makine Atölyesi Yöneticisi’nin görüşüne göre, Mitsubishi ekibi ile ortak yürütülen proje yönetimi, üretim alanında daha iyi bir değerlendirme yapılmasına katkı sağlamıştır. Ek olarak işlemede yükselen kalite, montaj ekipleri tarafından takdir toplamıştır. Fakat, Pierre Lafitte en çok üretimde kazanılan faydalardan memnun olmuştur: “10 parçalık bir seri için, iki vardiyalı bir sistemde, her hafta başına bir işleme gününe eşdeğer sürede tasarruf sağladık. Eski planlamamız genelde çok sıkışıktı ve sıklıkla teslimatı bölerek yapmamız gerekirdi. Artık buna gerek kalmadı.” Geliştirme grubu üyeleriyle hemfikir olarak Thierry Giordano, dışarıdan yapılan katkıyı takdir etmektedir. “Programlama departmanı, Mitsubishi Materials ekibi tarafından sunulan, işleme simülasyonuna ilişkin önerileri uyguladı. Yeni bir perspektiften geliştirilen işleme stratejisi, makine atölyesi ve takım yöneticileri tarafından yapılan gözlemler ile birlikte düzeltilerek sağlam bir temel oluşturdu. Bu durum, süreci resmi bir şirket süreci temeline oturttu.”

2015’ten beri birçok parça projesi, özellikle Alüminyum Lityum HSM uygulaması için önemli faydaların sağlanmasında (AXD4000) aynı hazırlık süreci takip edildi. Julien Legland, Mitsubishi Materials’da bu proje konseptiyle sunulan paketin önemi üzerinde duruyor: “Biz, kurum içerisinde bir ürün ve hizmet çözümü sağlamak için multidisipliner bir takım kurduk. Teknik izlemeye devam ettik ve güvenli takım tedariği için gerekli şartları hazırladık. Kararlılığımız farkı yarattı.”

2015’ten beri birçok parça projesi, özellikle Alüminyum Lityum HSM uygulaması için önemli faydaların sağlanmasında (AXD4000) aynı hazırlık süreci takip edildi. Julien Legland, Mitsubishi Materials’da bu proje konseptiyle sunulan paketin önemi üzerinde duruyor: “Biz, kurum içerisinde bir ürün ve hizmet çözümü sağlamak için multidisipliner bir takım kurduk. Teknik izlemeye devam ettik ve güvenli takım tedariği için gerekli şartları hazırladık. Kararlılığımız farkı yarattı.”

MAP’nin İşletme ve Geliştirme Yöneticisi Jean-Robert Fournier ve Jean-Baptiste, tedarikçilerin proje takımlarıyla üretime yakın çalışan uzmanların becerilerinin sağladığı stratejik avantaja önem vermektedir. Uçak parçaları üreticilerinin gelecek projeleri için iyi bir konuma gelmelerine,hizmet kaliteleri ve yenilikçi ürünleriyle,havacılık sektöründe üretim yapan çevre için çok uygun olan Mitsubishi Materials ekibinin katılımı, çok yardımcı olacaktır.