Magneti Marelli Mako için kalıp üretiminin kalitesi kritik önem taşıyor. Çünkü en küçük parça için bir kalıp üretilmesinin maliyeti 100 bin Avro civarında, bu rakam parça büyüdükçe ve özellikleri değiştikçe 300 bin Avro civarına ulaşabiliyor. Proje maliyetini birden fazla kalıp belirlediği için, sonuçta 1 milyon Avro’ya kadar ulaşabilen bir bedel söz konusu. Mükemmel kalıbı bir kerede üretmeyi hedefleyen Magneti Marelli Mako, Autodesk® Simulation Moldflow® 2013’den destek alarak bu hedefe ulaşıyor, üretim kalitesini ve verimliliğini yükseltiyor.

Uluslararası yaygınlığa sahip İtalyan şirketler topluluğu Magneti Marelli’nin kuruluşlarından Automotive Lighting’in Türkiye tesisi olarak konumlandırılan Magneti Marelli Mako, ağırlıkla otomotiv aydınlatma ve havalandırma aksamı üretimine odaklanmış bulunuyor. Dünyanın önde gelen otomobil markaları için Bursa’daki fabrikalarında üretim yapan kuruluş, söz konusu aksamın kalıplarının modelleme ve analizlerini Autodesk® Simulation Moldflow® 2013 ürünleri ile gerçekleştiriyor.

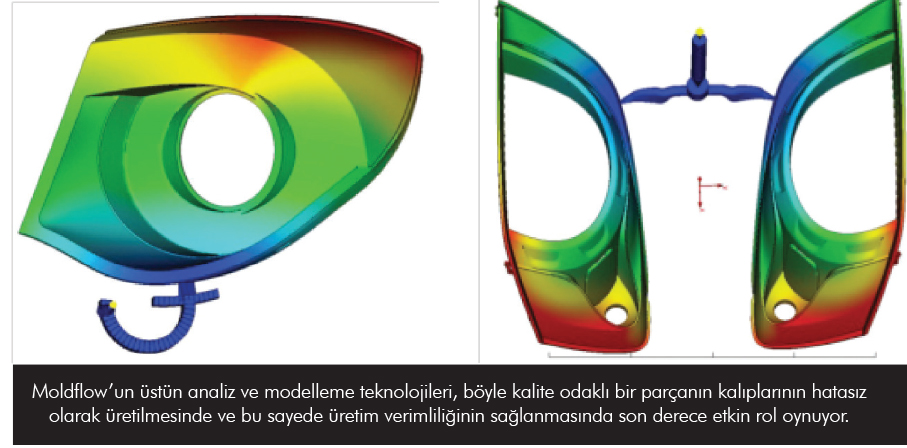

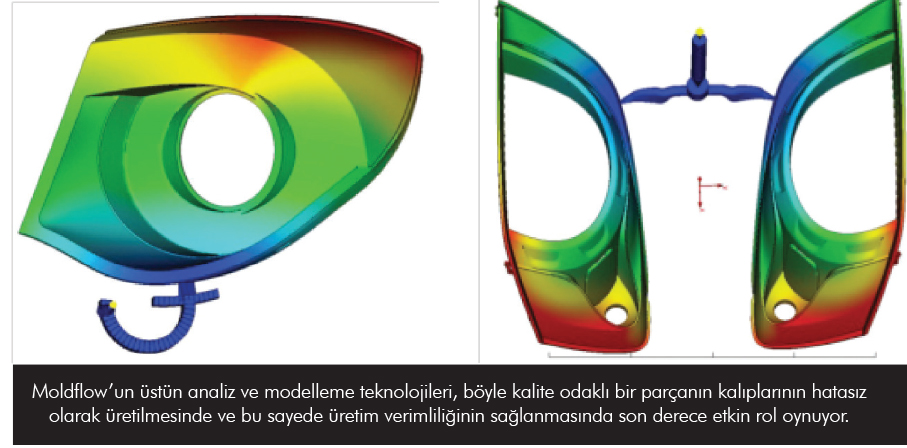

Araçların tasarımını çekici kılan en önemli ayrıntılar arasında yer alan ve “otomobilin gözleri” olarak tanımlanan aydınlatma aksamının, çok düzgün ve akıcı yüzeylere sahip olması, otomotiv firmaları için büyük önem taşıyor. Enjeksiyon kalıplama simülasyonu alanında benzersiz bir çözüm sunan Autodesk® Simulation Moldflow® 2013’ün üstün analiz teknolojileri, böyle kalite odaklı parça kalıplarının hatasız olarak üretilmesi ve bu sayede üretim verimliliğinin sağlanmasında son derece etkin rol oynuyor.

3 Boyutlu Tasarım ile Zaman ve Maliyet Tasarrufu

Celalettin Çağlar, başından bu yana, tüm teknik yardım ve eğitim ihtiyaçları için Autodesk Yetkili İş Ortağı Biltim’den destek aldıklarını ve Moldflow ürünlerinin kullanılmaya başladığı 2007 yılından sonra verimlilik konusunda önemli bir aşama kaydettiklerini vurguluyor. Moldflow öncesinde kalıpların tamamen İtalya’dan hazır olarak geldiğini, ancak o dönemde farklı departmanlar farklı parçalara baktığı için işin takibinde ve koordinasyonunda bazı problemler yaşandığını, bunun da üretim sürecine zaman zaman hata olarak yansıyabildiğini belirten Çağlar, bugün sürecin nasıl işlediği konusunda da şu bilgileri vererek,“Kalıplarımız yine yurt dışında üretiliyor ama artık kalıp modelleme ve analiz aşamalarını burada, Autodesk® Simulation Moldflow® 2013 üzerinde gerçekleştiriyoruz. Eskiden, ortaya çıkabilecek sorunları, ancak üretime geçtiğimizde görebiliyorduk. Artık ilk çizimler, stil ve dış hatlar yurt dışından geliyor, tasarım ve modelleme ise burada Moldflow üzerinde gerçekleştiriliyor. Ortaya çıkan model, kalıp üretimi için yurt dışına gidiyor ve kalıp geldiğinde de üretim sorunsuz olarak devam ediyor. Kalıp üretimi, özel bir çelik alaşımından, bu konuda çok deneyimli olan ve dünya piyasalarının çoğuna hizmet veren İtalya’da gerçekleştiriliyor. Kalıp tasarımı, kalıp analizi ve kalıp üretimi aşamaları, doğrudan aydınlatma aksamının üretim kalitesini, verimliliğini ve maliyetini etkileyen aşamalar olduğu için büyük önem taşıyor” dedi.

3 Boyutlu Yaklaşım Rekabette Fark Yaratıyor

Moldflow’un kullanımı konusunda sahip olduğu uzmanlık, Magneti Marelli Mako’yu rakipleri arasında da farklı kılıyor. Örneğin, Avrupa’nın en büyük otomobil üreticilerinden biri, Moldflow raporlama ve sonuçları için Magneti Marelli Mako’ya özel olarak teşekkür etmiş. Magneti Marelli Mako, Moldflow uygulamalarıyla, Türkiye ve dünyada faaliyet gösteren otomotiv kuruluşlarına örnek oluşturacak, çok özel bir çalışma gerçekleştiriyor.

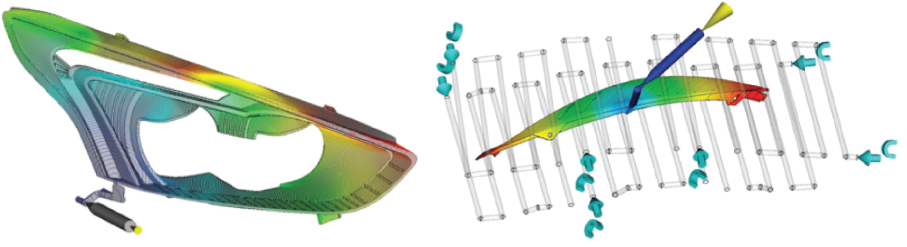

“Aydınlatma aksamı, şeffaf ve yüksek ışığa maruz kalan parçalardan oluştuğu için tüm hataları gösterir. Yüzey kalitesi A sınıfı olmalıdır. Kalıbın üretildiği çelik bu nedenle parlak bir ayna gibidir, kendinizi net bir şekilde görebilirsiniz. Bu kaliteye ulaşacak kalıbın modellemesini ise ancak Autodesk® Simulation Moldflow® 2013 gibi uzmanlaşmış bir yazılım teknolojisiyle gerçekleştiriyoruz. Moldflow bize, ‘Bu parçayı nasıl daha kaliteli üretebilirim?’ sorusunun cevabını veriyor” sözleriyle Moldflow’un ana hedefini ortaya koyan Çağlar, Moldflow’un çalışma prensibini ise, “Normal şartlar altında, elimizdeki plastik malzemenin kalıba akışını görme şansımız yok. Plastik akışı kapalı alanda gerçekleşiyor. Moldflow, bize bu akışı simüle ediyor, analiz raporları almamızı sağlıyor ve en mükemmel kalıbı tasarlamamıza olanak veriyor” sözleriyle aktarıyor.

“Üretim Kalitemiz Yüzde 50 Arttı”

Moldflow öncesini ve sonrasında elde ettikleri faydaları değerlendiren Çağlar, “Autodesk® Simulation Moldflow® 2013’ün üretim kalitemizi en az yüzde 50 oranında artırdığını söyleyebiliriz. Eskiden pek çok şeyi öngöremezken, artık aklımıza gelmeyen sorunları bile keşfedebiliyor, simülasyon ortamında modifiye edebiliyoruz. Bu da bizi mükemmel kalıbı üretme noktasına getiriyor. Böylece parça üretimine geçtiğimizde sorunsuz olarak ilerliyoruz. Şu anda, en küçük parça için bir kalıp üretilmesinin maliyeti 100 bin Avro civarında, bu rakam parça büyüdükçe ve özellikleri değiştikçe 300 bin Avro civarında olabiliyor. Proje maliyetini birden fazla kalıp belirlediği için, 1 milyon Avro’ya kadar çıkabilen bir bedelden söz ediyoruz” dedi.