Kısaca firmanızdan bahsedebilir misiniz?

DNA Kalıp, Kasım 2013 tarihinde Bursa’da Erkan Aybaraz ve Mesut Şahin ortaklığıyla kurulmuştur. Meslek Lisesi Kalıp bölümü ile başlayan kariyer yolculuğumuzu Türkiye’nin önde gelen firmalarında edindiğimiz tecrübelerle birleştirip müşterilerimize sunmayı hedefliyoruz.

Faaliyet alanlarınız nelerdir?

DNA Kalıp; ağırlıklı olarak otomotiv sac metal parçaları için gerekli tandem, transfer, robotlu kalıpların tasarımları, simülasyonları, yüzey geliştirme çalışmaları, talaşlı imalat çalışmaları, kalıp montaj-toplama çalışmaları konusunda faaliyet göstermektedir. Müşterilerimizden gelen talepler çerçevesinde belirtilen işler tek tek yapılabilirken istekler çerçevesinde hepsini kapsayacak şekilde de hizmetler sunulmaktadır.

Firma profilinizden bahsedebilir misiniz?

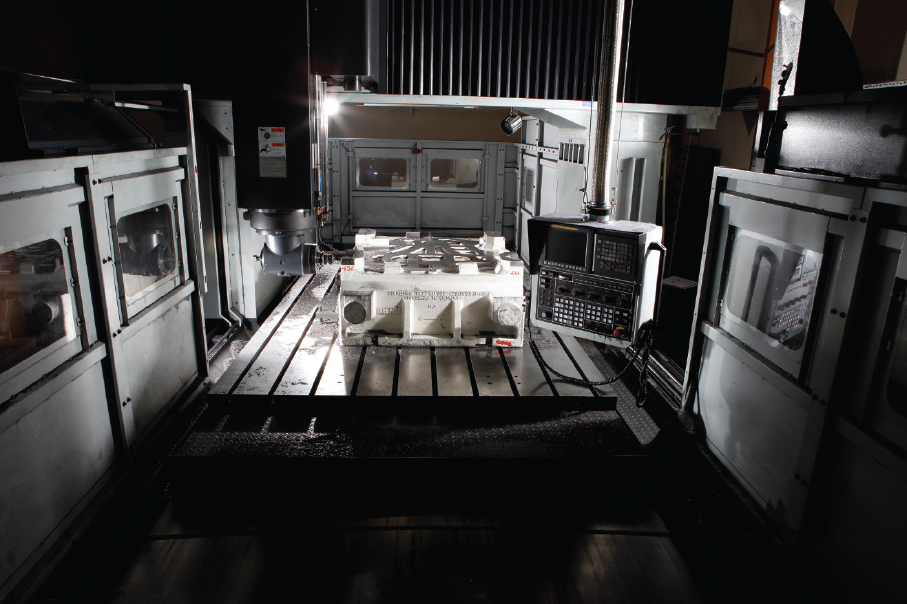

Firmamız, makine parkuru 2 köprülü CNC Freze, radyal matkap ve kılavuz çekme makinesinden oluşmakta ve kalıp imalatı 9 personel ile devam etmektedir. Bunun yanında kalıp tasarım ve mühendislik çalışmaları 6 personel olmak üzere toplamda 15 kişi ile sürmektedir. Firmamızda 1 yüksek lisans, 5 lisans, 3 yüksekokul, 6 meslek lisesi mezun çalışmaktadır.

DNA Kalıp’ı biraz daha detaylı tanıyabilir miyiz?

DNA Kalıp, sac-metal parçaların tasarlanma aşamasından çalışmaya başlayıp, yapılabilirlik analizleri, simulasyon, yüzey geliştirme, metot&proses tasarımları, kalıp tasarımları, 2D & 3D CNC Freze İşçilikleri, Kalıp montaj ve pres altı çalışmalarına kadar tüm süreçlerde var olup, müşterilerine bu hizmetleri profesyonel bir şekilde sunmaktadır. Mühendislik kökenli bir firma olmamız sebebiyle imalat konusunda da müşterilerimize farklı fırsatlar sunabilmekteyiz. Buna örnek olarak; tasarımları bize hazır gelen kalıpların imalatları esnasında ortaya çıkan imalat problemlerine 8D mantığı ile yaklaşıp, müşteriye problem ile gitmek yerine çözümleri sunup kendilerine sorunsuz imalat yapmayı vadedebiliyoruz. Bu da müşterilerimiz tarafından takdir görmekte. Kalitenin her zaman kazandıracağını ilke edinmiş, genç ve dinamik bir ekip olarak önceliğimizi kaliteye vermiş durumdayız. Biz işimizi kaliteli yapacağız ki müşterilerimiz bizi bırakmasınlar ve bizden daha fazlasını istemeye devam etsinler görüşündeyiz.

Sunduğunuz ve öne çıkan özellikleriniz hakkında biraz daha detaylı bilgi alabilir miyiz ?

Farklı olarak sunduğumuz hizmetler olarak pres altı deformasyon ve radyüs boşaltma çalışmaları ile yüzey deformasyon çalışmalarını sayabiliriz. Yüzey deformasyon çalışmalarında; daha proses&metot tasarım aşamasından başlayarak sac parçaların simülasyonlarında görülen spring-back ( geri yaylanma ) telafileri yapılmakta, yüzeyler deforme edilmektedir. Bilgisayar ortamında müşterinin istediği +/- tolerans bandına girene kadar bu çalışmalar birçok iterasyonlar şeklinde devam etmektedir. Taki istenilen tolerans elde edilene kadar. Bu çalışmalar A Class dediğimiz dış panel saclar içinde tarafımızdan itina ve hassasiyet ile yapılmaktadır ve oldukça başarılı sonuçlar elde edilmiştir. Bu hizmet ile normalde kalıp imalat sürecinin en sonunda pres altında zaman baskısı altında kalıpçının uzun uğraşlar vererek parçayı düzgün çıkartma çabasına büyük katkılar koyabilmekteyiz. Kalıp toplanıp, parça basıldığında ne tür bir parça çıkacağını en baştan belirleyebilmek, müşterilerimize paha biçilemez katkılar sağlamaktadır.

Bunun yanında pres altı deformasyon olarak adlandırdığımız hizmette ise yine en başta kalıp yüzeylerini işlemeden önce kalıbın gerek konstrüksiyon zayıflığı, gerekse preste oluşan esnemelerden dolayı işleme yapılacak kalıp yüzeylerine çeşitli miktarlarda deformasyon payları verilmekte ve özellikle büyük hacimli parçalarda eleman data dışında kalan yan duvarlarında sıkma/ezmeler elimine edilmektedir. Buna ek olarak dişide kalan radyüsler datada küçültülmekte ve pres altı deformasyon çalışması sonucunda kalıpçının pres altında çok daha kısa sürede kalıbını alıştırmasına fırsat sağlamaktadır. Pres altı deformasyon ve radyüs küçültme ile kalıp alıştırma sürelerini yarı yarıya azaltıyoruz. Bu da pres altı gibi uzun sürelerin harcandığı işlem adımları için oldukça katma değerli olmaktadır. Bu çalışma ile elle müdahale edilmediğinden dolayı kalıp kalitesi bozulmamakta hem de pres gibi değerli bir makinede az

süre harcayarak oldukça efektif bir çalışma yapılabilmektedir.