Fatih Yaylacı, Kadir Akcan, Gürkan Erol, Burak Gürler

Fatih Yaylacı, Kadir Akcan, Gürkan Erol, Burak Gürler

Ford Otosan Takım Kalıp & Pres, Kocaeli

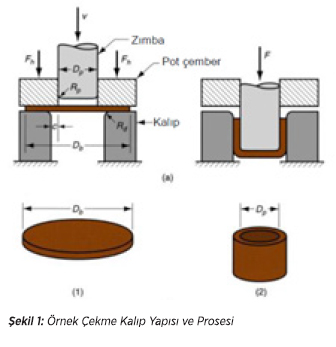

Araç kapısı, tencere, uçak parçası gibi birçok sac parça, derin çekme kalıpları ile sacın kenarlardan hesaplanan kuvvette tutularak, metal parçaya sıvanması ile şekil1’de gösterildiği biçimde üretilir.

Ford Otosan Takım Kalıp Bölümü; araçların tavan, kaput, kayar kapı gibi; tasarım ve imalatı deneyim ve mühendislik gerektiren işleri deneyimli kadrosu ile ortaya çıkartarak, preslerde en yüksek hızda üretim yapmasını sağlar.

Pres içerisinde pot çemberinin hareketini ve gerekli tutma kuvvetini sağlayan sisteme “pres yastığı” , pres yastığındaki kuvveti pot çemberine ileten millerede ‘‘tij mili’’ adı veriliyor. Mevcut tasarım sisteminde , pres hatlarındaki ölçü farklılıkları ve imal edilecek panel ölçülerinden dolayı kalıptaki tij mili yapıları farklılık göstermektedir.

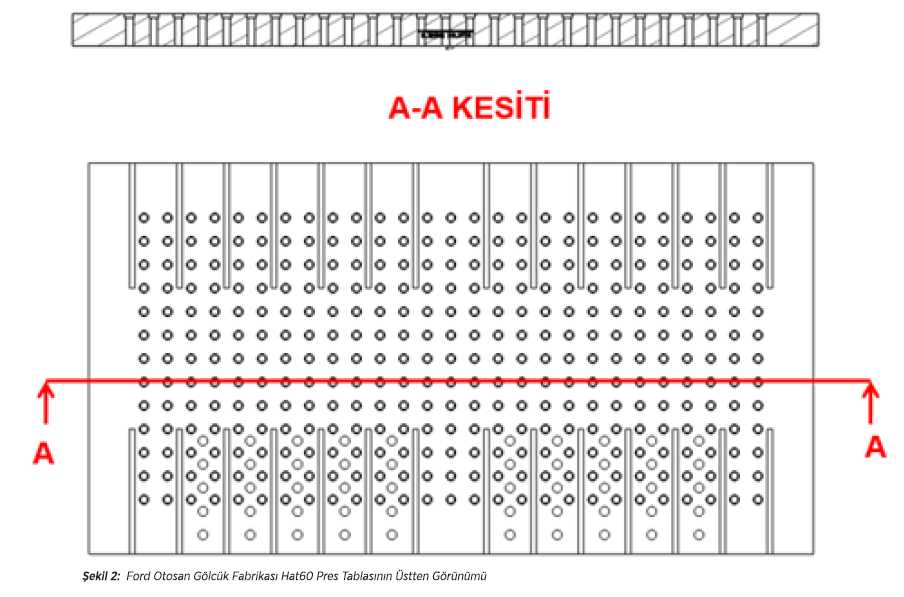

Şekil2’de örnek bir pres tablası verilmiştir. Tabla üzerinde bulunan silindirik delikler içerisinde yukarı aşağı doğru hareket eden tij milleri, sacın doğru şekilde tutulabilmesini sağlayarak en uygun şekilde panelin elde edilmesini sağlar.

Mevcut İmalat Yapısı

1- Pres tabla boyutları farklı olan Çekme presleri bulunmaktadır.

2- Pres tablalarında 150 mm grid’li pres tij yuvaları bulumaktadır.

3- Kalıp tasarımları , uygun pres hattına ve tij mili yapısına göre yapılmaktadır.

4- Her kalıba özgü tij mili haritası imalat ekibi için hazırlanır.

5- Kalıp pres’e bağlanmadan önce tij mili haritasına göre , pres tablasına tij millleri operatör tarafından konulur.

6- Tij millerinin haritaya göre doğruluğu kontrol edilir.

7- Kalıp pres tablasına bağlanır.

8- Pres imalata başlar.

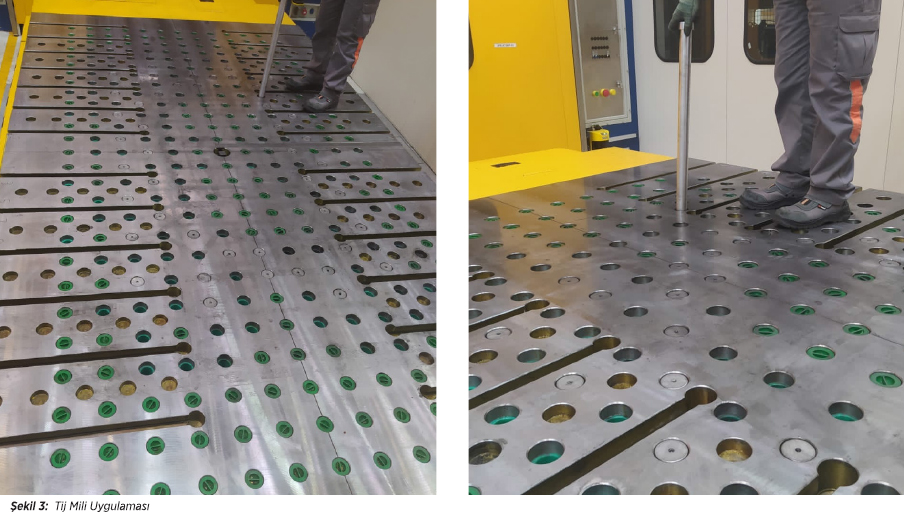

Mevcut kalıp yapısı ile , farklı preslere ve panellere uygun olacak şekilde, herbir çekme kalıbı için farklı sayıda ve yapıda tij mili haritası ortaya çıkmaktadır. Pres hattında operatör kalıp çevrimlerinde, öncelikle pres üzerindeki tij millerini sökerek sehpasına dizer. Resim3a’da gösterildiği gibi, yeni bağlanacak tij mili haritasına göre pres üzerindeki ~ 350 adet yuvadan uygun olan 30 – 70 adet arası tij milini daha önce belirlenmiş haritaya uygun atılmasını sağlar. Tij millerinin atılması ve kontrol edilmesi ~ 15-20 dakikalık proses süresine sahiptir. Bu zaman kaybı operatörün tij millerini yanlış atması ile artmakta ve kalıp kırılma risklerini de barındırmaktadır.

Şekil3b’de gösterildiği gibi ~ 3,5 kg ağırlığındaki tij millerinin gün içerisinde belirli aralıklarla sökülüp takılması, operatörlerin özellikle bel ve kol kaslarında ergonomik rahatsızlıkların ortaya çıkmasına sebep olabilmektedir.

a) Prosesin Yapılması Esnasında Üstten Görünüm

b) Sökme İşlemi Sırasında Operatör Duruşu

Çekme preslerinde kalıp çevrimlerindeki zaman kayıplarının engellenmesi, tij millerinin yanlış atılabilmesi ile kalıpta hasarlanma riskinin ortadan kaldırılması ve operatörlerdeki ergonomi problemlerinin azaltılması amacıyla, farklı pres hatları için ortak tij mili yapısının çıkarılması ve yeni tasarım jeneriğinin hazırlanması projesine başlandı. Yeni projenin hedefi; belirlenen sabit tij mili haritasına göre , tüm tij millerinin kalıp içerisinde çalışabildiği ve preslerde tij mili çevrimi yapılmayan standart kalıp ölçüleri belirleyerek ve standartlaşmayı sağlamaktır.

Tij millerinin optimum sayıda olması, uygun panel çıktısını alabilmek adına son derece önemlidir. Kalıba fazla miktarda tij mili koyulması, kalıbın boyutununun gereğinden fazla büyük olmasına sebep olurken, az olması, çekme prosesi esnasında paneli tutan kuvvetin yetersiz olmasına ve panel kalitesinin istenilen şekilde olmamasına ve potlanmalara sebep olur. Bu sebeple; kalıpların tasarlanması esnasında; ilgili tasarım mühendisi optimum sac kuvvetine sahip olmak ister. Bu yüzden sabit tij mili haritası ile yapılacak kısıtlamanın tüm panelleri ve pres hatlarını destekleyici olması istenir.

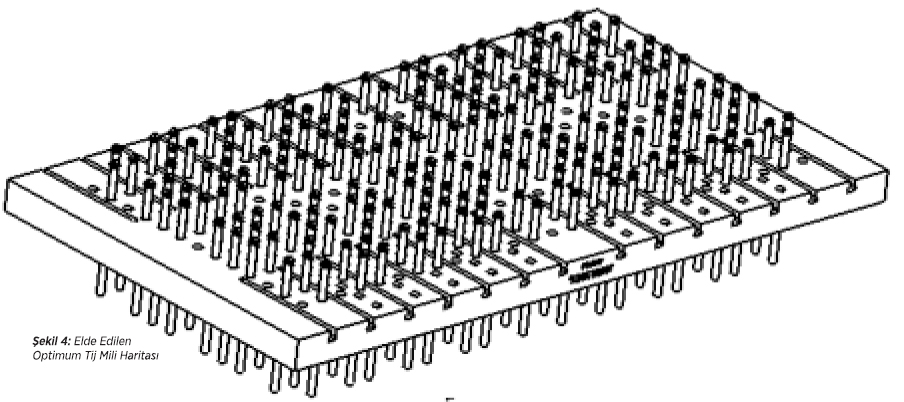

Projenin ilk adımı olarak farklı boyutlardaki preslerde ortak tij mili yapısının belirlenmesi için Türkiye’de üretimi yapılan Ford Transit, Transit Custom, Courier ve F-Max projelerindeki 95 adet kalıp setinin çekme kalıbı tij mili haritaları çıkarıldı. Kalıplarda en çok kullanılan tij milleri göze alınarak tüm pres hatlarını içine alabilen optimum tij mili haritası şekil4’de belirtildiği gibi belirlendi.

Belirlenen ortak tij mili haritasına göre, yeni çekme kalıp tasarım yapısı üzerine çalışıldı. Çekme kalıplarında yeni tij mili haritasına göre alt dökümde boşaltmalar yapılacağı için, döküm firmaları ile feder (rib) kalınlıkları ve yapıları konusunda toplantılar yapıldı. Belirlenen güvenli feder yapıları belirlendi. Çalışan tij millerine denk gelen kalıp taşıma milleri bölgesi için özel geliştirme çalışmaları yapıldı. Farklı pres hatlarına uyumlu standart kalıp yapılarının belirlenmesi projenin en önemli noktasını oluşturuyordu. Hazırlanan taşıma mili yapıları için kırılma sonlu elemanlar metodu kullanılarak (FEM) analizleri yapılarak, Ford Türkiye Takım Kalıp ve Pres ekiplerine özgü yeni standart belirlendi.

Hazırlanan standart kalıp yapısı ile farklı ölçülerdeki preslere girebilecek 14 farklı ölçüde kalıp jeneriği oluşturuldu. Tüm bu çalışma; lider ticari araç üreticisi Ford Otosan’ın üreteceği yeni kalıplarda kullanılmak üzere geliştirilmiş olup; 2020 yılı sonrasında tasarımı başlanan projelerde aktif şekilde kullanılacaktır.

Yapılan standartlaştırma çalışmasıyla ;

a) Kalıp ölçüleri standartlaştırıldı. Bu da tasarım süreçlerinin daha hızlı ilerlemesini sağlayacaktır.

b) Üretilen kalıpların devreye girmesiyle; parça imalatı öncesi, tij millerinin pres tablasına demontaj ve montaj işçiliklerindeki zaman kayıpları engellenecektir.

c) Tij millerinin , pres tablasına montajı sırasında yapılabilecek hata ile kalıp kırılma riski ortadan %100 kaldırılacaktır.

d) İsig ve ergonomi problemleri ortadan kaldırılmış olacaktır.

e) Tij millerinin sürekli pres içerisindeki konumlarının değişmeyecek olmasından dolayı panel kalite problemlerinin ortadan kalkması sağlanacaktır.

Proje; yeni araç kalıplarının Ford Otosan Gölcük tesisine girmesiyle ve devreden çıkacak modellerin kalıplarının; yedek parça tedarikçilerine teslimiyle, 2030 yılı sonunda %100 devrede olabilecektir.

Yazar Hakkında

Fatih Yaylacı

Ford Otosan A.Ş

Kalıp Tasarım Uzmanı