Dr. Gül Çiçek Zengin Bintaş, Endüstriyel Tasarımcı, Mubitek Ltd. Şti.- İnovasyon Müdürü

Harun Öztürk, Bilgisayar Mühendisi, MUBİTEK Ltd. Şti. – Yazılım Müdürü

Y. Emre Binici, Bilgisayar Mühendisi, MUBİTEK Ltd. Şti. – Yazılım Geliştirme Uzmanı

Yazımızın 4. bölümünde “Tasarımın yönetimini sağlayan PLM yazılımları oluşturmak ve tasarımdan veri toplayarak ERP yazılımlarına aktarmak“, “Oluşturulan yazılımların diğer yazılımlarla haberleşmesini ve bilgi alışverişinde bulunmasını sağlamak” ve “%100 gerçek görünümlü ve eksiksiz 3D CAD modelleri oluşturmak ve 3D CAD modelleri üzerinden simülasyon ve analizleri gerçekleştirme” vb. konulardan bahsetmiştik. Bugünkü yazımızda ise kalıp üretiminde verimli yönetim ihtiyacından bahsedeceğiz.

İhtiyacı Tanımlama

Endüstri 4.0 ile sanayi sektöründe üretilen veri miktarı hızlı bir şekilde artmakta, tasarım ve üretim süreleri ise gün geçtikçe düşürülmektedir. Fazla veri ve az zaman, kişilerin stres seviyesinin yükselmesine, dolayısıyla hataların ve kayıpların artmasına sebep olmaktadır.

Lifecycle Insights’ın 2019 yılında yaptığı bir çalışma, mühendislik kuruluşlarının; dosyaları yönetmek, bozuk geometriyi düzeltmek geniş tedarik zinciri ve iş ortağı ekosistemleriyle paylaşacakları tasarım verilerini temizlemek gibi değer katmayan işlere çok fazla zaman harcadıklarını doğruluyor. Buna rağmen çoğu mühendislik kuruluşu, birbiriyle herhangi bir etkileşimi olmayan araçlar kullanıyor ve bu disiplinler arasında iş birliği yapmayı, sorunsuz dosya paylaşımını zorlaştırıyor. Disiplinler arasındaki tasarım iletişimsizliği de tüm ilgili paydaşların erken aşamalarda, akıcı biçimde iş birliği yapmasının önüne geçiyor. Dolayısıyla ekiplerin optimum ürün tasarım fikirlerini üretme ihtimalini düşürüyor. Ayrıca bu durum, potansiyel tasarım hatalarını önleme konusunda geç kalmalarına neden olup teslimat döngülerinin ciddi bir şekilde zorda kalmasına, kritik derecede kusurlu ürünlerin lanse edilmesine ve hatta onca maliyete rağmen projenin iptal edilmesine yol açabiliyor. Bu noktadan hareketle sac kalıp tasarım ve üretiminde yaşanan sorunları da göz önüne alarak Ar-Ge çalışmalarına başladık. Öncesinde sektörün yaşadığı problemleri netleştirmek amacıyla Potansiyel Müşteri Araştırması yaparak önceden yapılandırılmış 11 soru yönelttik. Bu sorulara verilen cevaplar ışığında:

• Sektörün neredeyse tamamının Catia V5 kullandığı,

• Sac kalıp için mevcut ERP programlarını kullanılamadıkları,

• Büyük çoğunluğunda tasarımda robotik süreç optimizasyonu olmadığı,

• Üretime veri akışları geleneksel yöntemlerle yaptıkları,

• İnsana bağımlı süreçten dolayı hata oranı yüksek, maliyet ve zaman kaybı büyük olduğu,

• Tasarımda güncel data takibi verimli yapamadıkları,

• Neredeyse hiç dijital araç kullanmadıklarını tespit ettik.

Bu araştırma sonucunda ihtiyaç duyulan Ar-Ge çalışmasının kapsamı şekillenmiş oldu. Mevcut uygulamada sac kalıp tasarım verileri, üretim için gerekli verileri içermemektedir. Fakat firmalar uygun konfigürasyonlarla kendi tasarımlarını arttırılmış tasarım haline getirmek istemektedir. Arttırılmış tasarım; tasarım verilerinde standart tasarıma ilave olarak, çevre geometrileri, döküm bilgileri, hangi tezgahta üretileceği ve hangi hassaslıkta işleneceği vb. bilgileri barındıran tasarımdır. Tasarım oluşturulurken aynı zamanda geçmiş projelerde kullanılan veriler de tasarımcının yardımcısı olması beklenmektedir. Örneğin, tasarımcı bir çamurluk projesi yapacaksa daha önceden yapılmış olan çamurluk projeleri yapay zeka algoritmaları kullanılarak bulunacak, orada uygulanmış ve geçerlilik kazanmış parametre değerleri tasarımcıya öngörü olarak getirilebilecektir. Bu tasarım metodolojisi ile tasarım bittiğinde üretimi şekillendirecek (tezgah işleme kartları, montajlama bilgileri vb.) birçok bilgi oluşturulmuş olacaktır. Oluşturulmuş olan üretim verileri veriambarında tutulacak, firmanın kullanmış olduğu ERP programına otomatik olarak aktarılabilecektir.

Mevcutta kullanılan yöntemler zaman kaybına neden olmakta ve aynı zamanda insan hatasını tetiklemektedir. Sadece malzeme listesinin yüzlerce parçadan oluştuğu düşünüldüğünde, tasarım verisinden bu listelerin oluşturulmasında karşılaşılabilecek sorunlar tahmin edilebilir. Sektörümüz çok uzun zaman alan ürün reçetelerinin oluşturulmasını tek tuş ile muadil ürünleri ile birlikte kısa zamanda hazırlamak istemektedir. Böylece verinin tek terden üretilip her yerde kullanılması ile satın alma personeli hiç uğraşmadan projenin tüm ihtiyaç duyulan malzemelerini siparişini oluşturabilecektir. Oluşturulan tüm dokümanlar ve veriler dinamik olarak firmaya özgü çizilecek süreçler ve yetkiler çerçevesinde versiyonlanarak dağıtılması beklenmektedir. Böylelikle firmalarda aynı verinin birden çok farklı yerlerde versiyonunun olmasının önüne geçilebilecektir. Kişiler dokümana eriştiklerinde dokümanın son haline eriştiklerinden emin olabileceklerdir. Aynı zamanda tasarımda fark edilen ve üretimi etkileyebilecek sorunlarda, tek tuşla üretim durdurulabilecek, tüm proje ilgililerine anında bildirim gönderilebilecektir.

Çözüm Yol Haritası “Tasarımdan Üretime Verimli Yönetim”

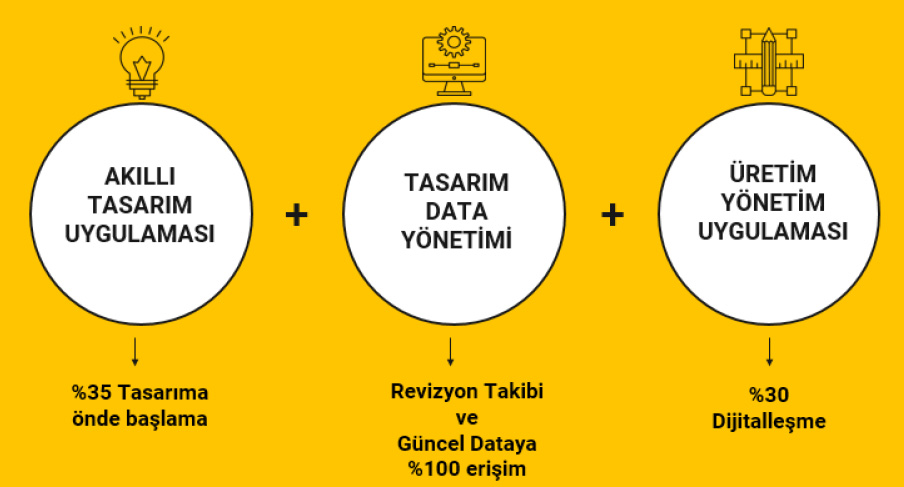

Yaptığımız araştırma çerçevesinde tasarımdan üretime verimli yönetimin sağlanabilmesi için Akıllı Tasarım, Tasarım Data Yönetimi ve Üretim Yönetimi Uygulaması olmak üzere 3 ana başlık belirledik.

Akıllı Tasarım Uygulaması ile tasarıma %35 önde başlama

Akıllı tasarım ile tasarımdan üretime bilgi akışı bütünleşik olarak birbiriyle konuşan tek bir uygulama ile sağlanabilecektir. Bu konuda bazı otomotiv üreticilerine ait kendi norm ve standartlarına uygun programlar mevcuttur (örneğin; BMW Carisma, Ford Power Tools, Tofaş Iseda vb.). Sektörden aldığımız talepler neticesinde uygulamanın, kalıp sektöründe kullanılan Dassault Systems CATIA V5 ile iletişime geçmesi, buradan tasarım ortamına hükmetmesi ve tasarımı üretimi programlayacak şekilde otomatik olarak şekillendirmesi istenmiştir. Her firmanın kendine ait bir tasarım kuralları, dokümantasyonu mevcuttur. Bu kuralların otomatik uygulanması, dokümantasyonların arka planda bir şablon olarak tutularak her bir tasarımcının yaptığı tasarıma bağlı olarak dokümantasyonların oluşturması ile sürecin kısaltması beklenmektedir. Bu uygulama ile elde edilecek kazanımlar aşağıda özetlenmiştir.

• Ana otomotiv üreticileri ve müşteri normları, çizim bilgilerine göre tasarımı ve tasarımcıyı yönlendirilebilecektir.

• Standart parça kütüphaneleri, katı modeller, seçim işlemleri, yönetiminin ekrandan hızlı bir şekilde yapılması sağlanacaktır.

• Tasarımlar daha %75 aşamasındayken örneğin döküm parçalar için model ve döküm teklif isteme dosyalarını otomatik olarak tek tuş ile hazırlanacaktır.

• Malzeme listesinin tasarım tamamlandığında, program tarafından hazırlanması ve satın alma birimine iletilerek işlemlerin hızla devam ederek hatasız malzeme listesi, hatasız satın alma ve eksiksiz üretim sağlanacaktır.

• Malzeme listelerinde muadillerin yer alması ile kolay talep/revizyon tasarımı, malzeme listesinin malzeme cinsine göre gruplandırılabilecektir.

• Akıllı renklendirme/parametreler ile öngörü planlama ve maliyet için 2D, 3D işleme alanları ve malzemeler için ağırlık ve ilgili kişilere hızlı veri akışı sağlanacaktır.

• Kalıp altı resmi, bağlama kanalları ölçüleri, kalıp kalınlığı, bağlama pabuç yükseklikleri, deliklerin (kolon, burç, askı cıvatası) merkezler vb. teknik resim verileri otomatikleştirilecektir.

• Tasarım aşamasında üretim bilgilerinin ve işlemlerinin tanımlanarak bunların renklendirme, açıklayıcı dip notlara vb. yöntemlere ile tasarıma aktarılması sağlanacaktır.

Tasarım Data Yönetimi ile Revizyon Takibi

Yaptığımız araştırmada kalıp revizyon takibinin ve datalarının saklanmasının problem olduğunu gördük. Döküman ve süreç yönetimi ile oluşturulan tüm dokümanların tek yerde ve versiyonlu bir şekilde saklanması ile veri karmaşasının önüne geçilmesi beklenmektedir. Böyle bir uygulama geliştirilmesi ile elde edilecek kazanımlar aşağıda özetlenmiştir.

• Firma içerisinde etkileşimde olan kullanıcıların yönetimi işlemleri gerçekleştirilebilecektir.

• Doküman yönetimi ile firmanın veri merkezindeki veriler güvenli hale getirilecek ve data tekrarının, kayıpların önüne geçilmesi sağlanacaktır.

• Proje iş akışlarının ve buna bağlı tüm işlemlerin (bildirim mekanizması, izin mekanizması, vs.) uygulama üzerinden gerçekleştirilecektir.

• Form araçları oluşturulacak ve kullanıcılardan daha fazla veri toplanması sağlanacaktır.

• Yukarıdaki modüllerden elde edilen bilgiler ile raporlama formatları hazırlanacak ve bu raporlar ile firmaya bilgilendirme sağlanacaktır.

• Sadece kalıp tasarım süreci değil tüm iş akış süreçlerini yürütebilecek bir politika anlayışıyla geliştirilecek ve birçok sektörde kullanılması sağlanacaktır.

Üretim Yönetim Uygulaması ile Sac Kalıp Sektöründe Dijitalleşme

Yaptığımız araştırmada kalıp üreticilerinde ERP programı olsa dahi kalıp üretiminde kullanamadıkları görülmüştür. Kalıp sektörünün dinamik ve değişken yapısı ERP programı kullanımını zorlaştırmaktadır. Verimli bir üretim yönetimi uygulaması için tasarımdan üretime otomatik veri aktarılması gerekmektedir. Akıllı tasarım ile başlayan robotik süreç otomasyonunun üretim için de kullanılabilir hale getirilmesi ile sektörün ihtiyacı büyük ölçüde karşılanabilir olacaktır. Bu uygulama ile elde edilecek kazanımlar aşağıdaki şekilde özetlenebilir.

•İşlem kartlarının gerekli görsellerle otomatik hazırlanacaktır.

• Her parça tasarımı verisinde bulunacak işleme stratejisinin atölyedeki ekranda yayınlanarak operatörlerin bilgiye kolaylıkla ulaşabilmesi ile bilginin tek merkezden yayınlanması sağlanacaktır.

• Patlatılmış montaj resminin otomatik oluşturulması, tasarımdan alınan verilerle montaj ürün ağacı oluşturularak montaj hattı ekranına aktarılması ve adımların kontrolü sağlanacaktır.

• Tezgâh yüklemesi için öngörü çizelgelemelerin otomatik hazırlanacaktır.

• Parametrik isimlendirme ile standardizasyonun hem tasarım içinde hem dosyalarda sağlanmasıyla zaman ve efor tasarrufu sağlanacaktır.

Kaynakçalar:

1- https://www.lifecycleinsights.com

2- https://carstechnic.com

3- https://datafloq.com

4- https://www.tse.org.tr