Yazar: Ali GÜLER - MTN Kalıp

*The Development Of District Heating And Cooling Technology That Will Remove Integration Signs Occurring İn Mould İn The Plastic

ÖZET

Plastik, hayatımızın her alanında büyük ölçüde bir kullanım alanına sahip olan, dayanıklılık ve uzun süreli kullanım vaat eden ve geri dönüşüme müsait olan işlenmiş organik ürünlerdir. Sahip olduğu özellikler bakımından hemen her alanda kullanılabilen bu ürün, şekillendirilerek, parça ya da ana materyal olarak kullanılabilmektedir. Plastik hammadde çeşitli işlemlerin sonucunda şekillendirilebilir bir hale gelmektedir. Plastik malzemelerin şekillendirilmesinde yaygın olarak kullanılan yöntemlerden biri de enjeksiyon yöntemidir. Enjeksiyon yönteminde, parçanın üretileceği granül halindeki plastik hammadde, yüksek sıcaklık ile sıvı hale getirilir ve söz konusu kalıbın içerisine enjekte edilerek kalıbın şeklini alması sağlanır. Bu aşamada plastik hammadde kalıp içerisinde akışkan haldeyken kendisine bir yol belirler. Akışkan haldeki plastik kalıbın şeklini alma işlemini tamamladığı son aşamada bir birleşme olayı gerçekleşir. Birleşme esnasında normal şartlarda (uygun kalıp proseslerinde) homojen olarak birbirine karışamayan plastik bitmiş üründe ‘birleşim izi’ olarak adlandırılan bir iz oluşturmaktadır. Bu izler ürün kalitesini doğrudan etkilediğinden, hata olarak kabul edilir ve ekonomik pazarda yer almasını engeller. Söz konusu makalede kalıptan çıkarılan materyal üzerinde oluşan birleşme kaynaklı izlerin giderilmesine yönelik olarak tasarlanan, bölgesel ısıtma teknolojisi MTN Kalıp projesi incelenmiştir.

Anahtar kelimeler: Plastik, enjeksiyon, enjeksiyon yöntemi, proses, MTN kalıp, Isıtma ve Soğutma

ABSTRACT

Having a large area of usage from each aspect of our life, plastics are processed organic products that are appropriate for recycling and affirming durability and extended use. By giving it a form, this product can be used as a component or the main material due to the features it owns thereby making its usage available for almost all fields. The plastic raw material is made mouldable as a result of various processes. One of the common ways to make plastic materials mouldable is the method of injection. In the injection method, while plastic raw material is in the form of granular that will produce the component, it is formed as fluid with the high-temperature, and by injecting it to the mould, it is taken a shape like that mould. In this step, plastic raw material draws a road for itself while inside the mould as fluid. In the last step that it completes forming the fluid plastic mould, an integration occurs. In the process of integration, under the normal circumstances (appropriate mould process), integration sign occurs on the finished plastic product that cannot integrate homogeneously. These signs are seen as faults thereby hindering it from being on the economic market, as a result, they directly affect the quality of the product. In this article, MTN Kalıp project the district heating technology that is designed for the removal of integration signs on the material displacing from a mould is examined.

Keywords: Plastic, İnjection, Method Of İnjection, Process, MTN Mould, Heating And Cooling

Giriş

Plastik hammaddeden yapılan materyaller hayatımızın her alanından yaygın bir biçimde kullanılmaktadır. Plastik hammaddenin her alanda kullanılabilmesinin başlıca nedenleri; seri üretim konusunda avantaj sağlaması, dayanıklı olması ve istenildiği takdirde ısıl işlemler yardımıyla kolaylıkla şekil verilebilmesidir. Özellikle Sanayi Devrimi ve sonrasında hızla gelişen fabrikalaşma süreci toplumun ihtiyaçlarını seri üretim yöntemiyle karşılamak üzere bir takım üretme faaliyetleri gelişmesini sağlamıştır. Bu durum her geçen gün geliştirilen tekniklerle hammaddelerin işlenebilmesini ve maksimum düzeyde verimlilik sağlamayı işletmelerin ilke edinmesinde en önemli etkenlerden biri olmuştur. Plastik üretimi ve şekillendirilmesi söz konusu olduğunda seri üretim ve yüksek kalitenin, en düşük maliyetle gerçekleştirilebilmesi tüm süreçlerde olduğu gibi bu süreçte de esastır. Bu anlamda maksimum verimlilikle ürünün ortaya çıkarılması sürecinde plastik hammadde seçiminin yapılması, parça ve kalıp tasarımının seçilmesi ve plastik hammadde işlemede kullanılan en yaygın yöntem olan enjeksiyon yöntemi oldukça önem kazanır.

1. PLASTİK ÜRETİM SÜRECİ

Plastik üretim sürecinin ilk adımı hammaddenin seçilmesidir, hammadde seçiminin ardından üretilecek parçanın profesyonel anlamda tasarımının yapılması ikinci aşama olarak karşımıza çıkar. Bir sonraki adımda, plastiğin ısıl işlem sonucunda eritilerek şekillendirileceği kalıbın tasarımının yapılmasıdır. Her iki tasarım aşamasında da başat ölçüt işlevselliktir. Son bileşen olan plastik enjeksiyon makinasının seçimi, diğer bileşenlerle uyum sağlayabilecek ve proses sürecine katkı sağlayabilecek düzeyde olmalıdır.

Süreç içerisinde yer alan dört bileşen de birbiri ile etkileşim halindedir. Üretilecek ürünün bekleneni karşılayabilmesi, planlanan değerlere ulaşılabilmesi ve tüm sürecin bu ölçütleri sağlayabilecek şekilde minimum maliyetle tamamlanabilmesi açısından bu etkileşim çok önemlidir.

1.1 Plastik Malzemeler

Plastikler, üretim süreçlerinde metal ve seramiğe göre daha düşük yoğunluğa sahiplerdir. Ancak bu iki hammaddeye göre çok daha dayanıklıdırlar ve üretim süreçlerinde ekstra işleme gerek duymadan şekillini almasını istedikleri kabın formuna girebilirler. Aşınma dirençleri yüksek ve elektrik iletkenlikleri düşüktür. Üretim şekillerine bağlı olarak plastik ürünler ışığı yansıtabilmesi ve yalıtkanlıkları bakımından cam ürünlere alternatif olarak kullanılabilirler.

Plastik tanımını yaparken monomer ve polimer terimlerini beraber incelemek gerekir. Monomer, birbirine kovalent bağlarla bağlanarak daha büyük moleküller oluşturabilen küçük bir moleküldür. Polimer ise birden çok monomerin birbirine kovalent bağlarla bağlanması sonucu oluşan büyük moleküldür. Monomer moleküllerinin polimer moleküllerine dönüştürülmesi işlemine polimerizasyon denir. Plastikler, monomerlerin zincir halkaları gibi kendi aralarında birbirlerine eklenerek oluşturduğu makro moleküllerden meydana gelen sentetik malzemelerdir. [1]

Hammadde olarak kullanılan plastikler;

3 ana grupta değerlendirilir. Bunlar

• Termoplastikler

• Termosetler

• Elastromerler’dir

Termoplastikler, ısıl işlem sonrasında katı halden sıvı bir hale gelebilen ve dolayısıyla şekillendirilebilen polimer yapıdaki materyallerdir. Görecekleri ısıtma ya da soğutma işlemine bağlı olarak katıdan sıvı hale, sıvıdan katı hale geçebilmektedirler. Eritme işleminin ardından, enjeksiyon işlemi, işlem yapılan kabın şeklini kolaylıkla alabilirler.

Termosetler, ihtiyaç duydukları ısıya maruz kaldıklarında eriyerek sıvı hale gelen ve şekillendirilebilen, ardından kalıcı olarak katılaşan ve tekrar ısıtıldıklarında sıvı forma girmeyen polimer yapılı materyallerdir. Termosetler ısıya maruz kaldıklarında kimyasal değişme gösterirler.

Elastomerler kimyasal yapıları sayesinde, yüksek ısıya direnç gösterebilen ve geri dönüşümlü olan materyallerden üretilmektedir.

1.2 Plastik Enjeksiyon Prosesi

Plastik hammaddenin şekillendirilmesinde, sanayi işletmelerinde yaygın olarak kullanılan yöntem enjeksiyon işleme yöntemidir. Enjeksiyon işleminde, parçacık ya da granül halde bulunan plastik eritilerek şekil vermeye hazır hale getirilir. Eritme işlemi için işlenen plastiğin direnç gösteremeyerek eriyeceği ısı seviyesine çıkılır. Ardından eritilen plastik, şeklini almasını istediği kalıplara doldurulur soğumaya bırakılır.

Plastik enjeksiyon yöntemi, yüksek hacimlerde karışık şekilli parçaların bir işlem periyodunda hızlı bir şekilde imal edilebilmesi, düşük maliyet, otomasyona uygunluk, son işleme gereksinim duymama, değişik yüzey, renk ve şekillerde parça imali, malzeme kaybının çok az olması, aynı makinede ve kalıpta farklı parçaların basılabilmesi, düşük toleranslarla çalışabilme imkânı gibi konularda avantaj sağlamaktadır.[2]

1.3 Plastik Enjeksiyon Makinası

Plastik işleme sürecinde kullanılan bu makinalar işlevsel olarak süreçte görev alan 4 ana bölümden oluşmaktadır. Bu bölümler kapatma ünitesi, kalıp, kontrol ünitesi ve enjeksiyon ünitesidir.

1.3.1. Kapama Ünitesi

Plastik enjeksiyon makinasında kapama ünitesinin tek görevi, plastiğin şekillendiği kalıbın kapama ve açmak işlemlerini yapmak, kalıbın yüksek basınç altında kapalı tutulmasını sağlayarak çapak oluşumunu engellemektir. Plastik enjeksiyon sistemi üç farklı kapatma sistemi bulunmaktadır.

• Hidrolik Kapama Sistemi

• Hidro-Mekanik Kapama Sistemi

• Mekanik Kapama

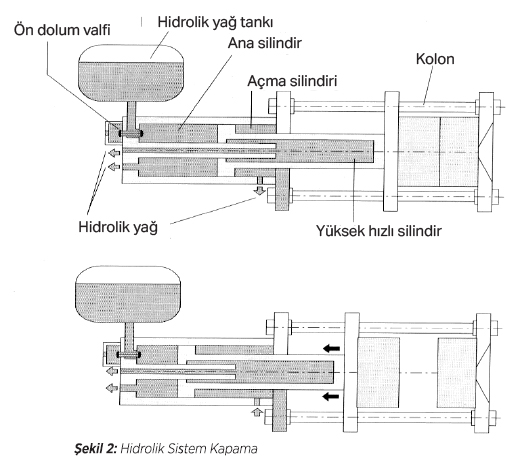

Hidrolik kapama sistemi, hidrolik kuvvet uygulaması esasına dayanmaktadır. Hidrolik piston plastik enjeksiyon makinesinin hareketli eden kısmında yer almaktadır. Hidrolik kapama sisteminde plakanınitme kuvveti basınç yardımıyla sağlanmaktadır.

Hidrolik kapama sistemi, hidrolik kuvvet uygulaması esasına dayanmaktadır. Hidrolik piston plastik enjeksiyon makinesinin hareketli eden kısmında yer almaktadır. Hidrolik kapama sisteminde plakanınitme kuvveti basınç yardımıyla sağlanmaktadır.

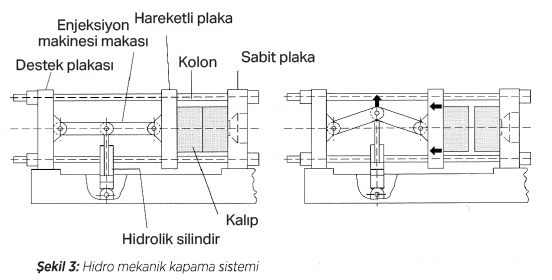

Hidro-mekanik kapama sisteminde, hidrolik hareketlendirici, silindir ve kelebek sistemini aynı zamanda bağlantılarını kontrol eder. Bu kontrolle sistem içerisinde bulunan hareketli plakanın açılma ve kapanma hareketini gerçekleştirmesini sağlar. Hidro-mekanik sistemde kilitleme kuvveti, mekanik anlamda kelebek sisteminin açılması yardımıyla sağlanmaktadır.

Plastik enjeksiyon kapatma ünitelerinden biri olan mekanik kapatma sistemlerinde ise tercihe göre ayarlanabilir vidalı kollar bir diğer adıyla makas ile mengene aralığı kontrol edilebilir ve sistemin tüm hareketi kinematik olarak sağlanır.

1.3.2. Plastikleştirme ve Enjeksiyon Ünitesi

Plastikleştirme ve enjeksiyon ünitesi vida, huni, ocak, çek valf, yolluk memesi ve ısıtıcılar(rezistanslar) bileşenlerinden oluşmaktadır. Huni içerisinden gelen katı haldeki polimeri ocakta ısıtıcılar yardımıyla eriterek sıvı hale getirir. Erimiş halde olan polimeri vida gövdesi içerisinde toplar. Hidrolik tarafından sağlanan basınç ile vidada döne eylemi gerçekleşir. Vidanın dönmesi sonucunda vida helezonları içerisinden erimiş durumdaki polimer ileri doğru itilir.

Bu işlem esnasında vidanın üzerinde bulunan helezon açıları ve vidanın çeliği oldukça önemlidir. Erimiş polimer vidada ilerlemesi esnasında, helezon açısından ve erimiş plastiğin vida çeliğine sürtünmesinden kaynaklı bir ısınma ortaya çıkacaktır. Bu duruma dikkat edilmelidir.

Bu işlem esnasında vidanın üzerinde bulunan helezon açıları ve vidanın çeliği oldukça önemlidir. Erimiş polimer vidada ilerlemesi esnasında, helezon açısından ve erimiş plastiğin vida çeliğine sürtünmesinden kaynaklı bir ısınma ortaya çıkacaktır. Bu duruma dikkat edilmelidir.

Her parçada olduğu gibi vidaların da özellikleri çerçevesinde belirlenen belli bir ömürleri vardır. Ömrü dolan vida işlevini kaybetmeye başlayacağından, yeni olanıyla değiştirilmelidir. Vidada bulunan helezonlar zaman içerisinde aşınır. Bu aşınma özelliklerini kaybetmelerine neden olur. Aşınan helezonlar çalışmaya dair herhangi bir eksikliğe neden olmuyor gibi görünse de, aşınmış helezonlar vidadan kalıba aktarılan erimiş polimer kapasitesinin düşmesine neden olur.

1.3.3. Kontrol Ünitesi

Kontrol Ünitesi plastik enjeksiyon tezgahının ve sürecinin tüm değişkenlerinin ayarlandığı bileşendir. Ana parametreler;

• Sıcaklıklar

• Basınçlar

• Hız

• Zaman’dır

1.3.4. Makine Gövdesi

Plastik enjeksiyon makinasını ve diğer tüm bileşenleri barındıran iskelete verilen isimdir. Makine gövdesi, çalışma esnasında meydana gelen titreşimlere direnç gösterecek bir biçimde tasarlanmalıdır.

2. PLASTİK ENJEKSİYON PROSESİNDE İMALAT HATALARI ÇÖZÜMLERİ

Plastik enjeksiyon ürün imalatı işlemi yapılırken, çeşitli nedenlerle üretim sonrasında ortaya çıkan üründe bir takım deformasyonlar meydana gelebilmektedir. Bu deformasyonların temel nedenleri, üretim esnasında parça imalatında meydana gelen hatalar, üretim süreci öncesinde hammaddenin depolanmasında meydana gelen hatalar, plastik enjeksiyon işlemi esnasında sağlanan koşullar, üretim sonunda ve paketlemede yaşanan hatalardan kaynaklanabilmektedir.

Plastik enjeksiyon işleminde oluşan hataların çözümlenebilmesi için, kaynağının net bir biçimde tespit edilebilmesi gerekmektedir. Üretimde karşılaşılan problemlerin temel nedenleri makinadan kalıptan ya da hammaddeden kaynaklanan nedenlerdir. Bu üç bileşeni etkileyen değişkenler ise, üretim sürecinde yer alan zaman, sıcaklık ve basınçtır. Gerekli düzenlemeler yapıldığı takdirde meydana gelebilecek imalat hatalarının önüne geçebilmek mümkündür.

Plastik enjeksiyon prosesinde meydana gelen imalat hatalarının isimleri tanımlanması aşağıdaki gibidir.

• Yanık İzleri

• Akış İzleri

• Eksik Ürün

• Parçanın Dişi Kalıpta Kalması

• Çapaklı Ürün

• Yüzeyde Çöküntü Oluşması

• Çarpılma

• Hızlı Akış İzi

• Boşluklar

• Birleşme İzleri

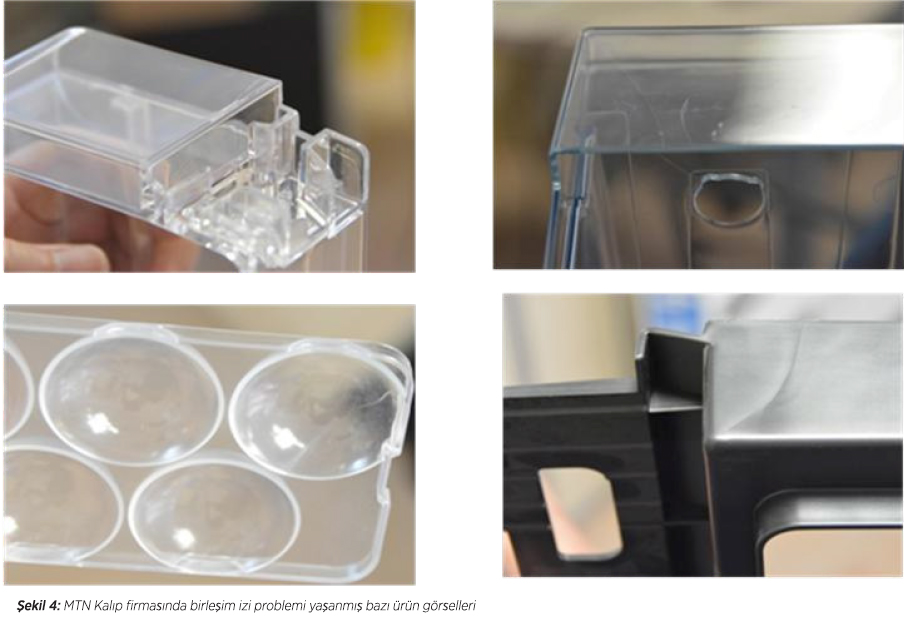

2.1. Birleşme İzleri

Erimiş plastik malzemenin yer aldığı kalıbın içerisinde birden fazla yolluk bulunuyorsa, yolların kesiştiği noktalarda birleşme izlerinin oluşumu söz konusu olabilir. Bu durum da imalat kaynaklı hatalar arasında yer alır. Kalıp içerisinde bulunan yolluklardan gelen erimiş malzeme tam anlamıyla birleşme gerçekleşmeden soğutulur ve dondurulursa, oluşan ürünün yüzeyinde birleşme izleri meydana gelir.

İmalat sürecinde oluşan birleşme izleri kaynaklı bir hata sadece elde edilmek istenen estetik görüntünün elde edilememesine neden olmakla kalmaz, makinada mekanik aksaklıkların da oluşmasına neden olabilir. Bir bölgede meydana gelen birleşme izlerinin fazlalığı, o bölgede dayanıklılığında azalmasına neden olabilmektedir. Bu sebeple birleşme izlerinden kaynaklanan imalat hataları, özellikle dayanıklı tüketim ürünlerinin prosesinde oldukça önemli bir unsur olarak karşımıza çıkar. Fiziksel anlamda estetik bir problem gibi görünse de, üretilecek ürünün ömrü üzerinde de doğrudan etkilidir. Birleşme izi hatasını giderebilmenin birkaç temel yöntemi bulunmaktadır. Bunlardan ilki çoklu besleme ağzı uygulamalarında sıcak yolluk tasarımının yapılmasıdır. Bunun yanı sıra, kalıp ve enjeksiyonun sahip olduğu ısıyı arttırmak ve sistemli bir biçimde enjeksiyondan gelen hızı arttırmak erimiş haldeki plastik henüz soğumadan birleşmeyi sağlayabilmek gerekmektedir. Bu yöntemde akıtma hızının arttırılması ürün üzerinde yanık izlerine neden olabilmektedir.

Birleşme izlerinin giderilebilmesi için hangi bileşende kaynaklandığını bilmekte fayda vardır. Birleşme izleri hammadde, kalıp ya da makine kaynaklı olabilir. Böyle bir durumda kaynağına göre alınabilecek yöntemler aşağıdaki gibidir.

Birleşim İzi Oluşum Nedenleri

Makine Kaynaklı Sorunlar

• Enjeksiyon hızındaki yavaşlık

• Enjeksiyon basıncının düşük olması

• İleri enjeksiyon süresinin kısa olması

Kalıp Kaynaklı Sorunlar

• Kalıbın soğuk olması

• Soğutma kanallarının yetersiz olması

• Geri emiş valfindeki arızalar

• Akış yolu mesafesinin uzun olması

Hammadde Kaynaklı Sorunlar

• Erimiş durumdaki plastiğin olması gereken ısısını kaybetmesi

• Erimiş durumdaki plastiğin fazla yoğun

olması-akışkanlığının düşük olması

Çözümler sırası ile aşağıdaki gibidir;

• Enjeksiyon basıncında yükselme

• Ütüleme süresinin uzatılması

• Enjeksiyon hızının yükseltilmesi

• Hammadde sıcaklığının yükseltilmesi

• Kalıp sıcaklığının yükseltilmesi

• Yolluk patlama noktasının değiştirilmesi

• Yolluk çapının arttırılması

• Tekstüre kalıp yüzeyinin tercih edilmesi

3. BİRLEŞME İZLERİNİ GİDERMEYE YÖNELİK SİSTEM: LOKAL ISITMA VE SOĞUTMA TEKNOLOJİSİ

3. BİRLEŞME İZLERİNİ GİDERMEYE YÖNELİK SİSTEM: LOKAL ISITMA VE SOĞUTMA TEKNOLOJİSİ

Plastik enjeksiyon yöntemi kullanılarak yapılan üretimlerde bazı hatalar meydana gelebilmektedir. Bu hatalardan bir tanesi de kalıp içinde meydana gelen birleşme izleridir. Birleşme izlerinin ana sebebi ısıtma ve soğutma ekipmanlarıdır. Bu sebeple ekipmanlardaki durgun akış ve durağan soğutma sıcaklıklarının kontrol edilmesi gerekmektedir.[3]

Lokal ısıtma ve soğutma (heat and cool) teknolojisinde kalıp içerisinde bulunan birleşme noktalarında ısıtma ve soğutma işlemi yapılarak üründe meydana gelen birleşme izlerinin giderilmesi mümkün olmaktadır. Uygulamanın sonucunda üründe meydana gelen, görsel ve fiziksel bazda değer kaybına neden olan kalite kayıplarını önüne geçilmesini sağlar. Bu sayede üretilen ürünlerde kayıp yaşanmaz. Lokal ısıtma ve soğutma teknolojisinin uygulanmasıyla ve uygulama mekanizmalarının geliştirilmesi ile birlikte birleşme noktalarında yer alan izlerin ortadan kalkması mümkün olacaktır. Bu sayede ürün üzerinde oluşan hata kaynaklı estetik problemlerin oluşumunun engellenmesi mümkün olabilecektir. Heat and cool sisteminin geliştirilmesi ile birlikte; %5 ila %10 oranında enerji tasarrufu sağlama avantajı olabilecektir. Bu tasarrufun sağlanması aşağıdaki şartlara bağlıdır.

• Tasarlanacak kalıbın lokal bölgesinde yer alacaktır.

• Plastik enjeksiyonda kullanılacak kalıp sisteminde

sıralı yolluk bulunmayacaktır.

4. LOKAL ISITMA VE SOĞUTMA SİSTEMİNE SAHİP KALIP PROJESİ

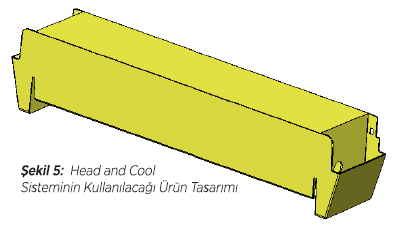

Plastik Enjeksiyon Sistemi Heat and cool lokal ısıtma ve soğutma teknolojisine sahip kalıp tasarımında, kalıp içi birleşme izlerinin yok edilmesi ürün et kalınlığı ince olan parçalar, görünür parçalar ve mukavemet gerektiren makine parçalarında büyük önem taşımaktadır. Bu anlamda, proje dahilinde, kalıp tasarımı yapılırken hem ticarileşme olanağı yüksek olan hem de enjeksiyon sisteminde birleşim izlerine bağlı olarak meydana gelen imalat hatalarını en aza indirgeyebilecek tasarımlar bir araya getirilmiştir. Hedeflenen beklentiyi maksimum düzeyde karşılayabilecek tasarımın ortaya çıkartılmasıdır. Kalıbın lokal bölgesinde ısıtma ve soğutma yaparak birleşme izinin daha ekonomik bir şekilde ortadan kaldırılmasını sağlayacak ve geliştirilecek prototip üründe sıralı yolluk sistemi bulunmamaktadır.[4]

5. ANLIK ISITMA VE SOĞUTMA (HEAT AND COOL) TEKNOLOJİSİ PROJE AŞAMALARI

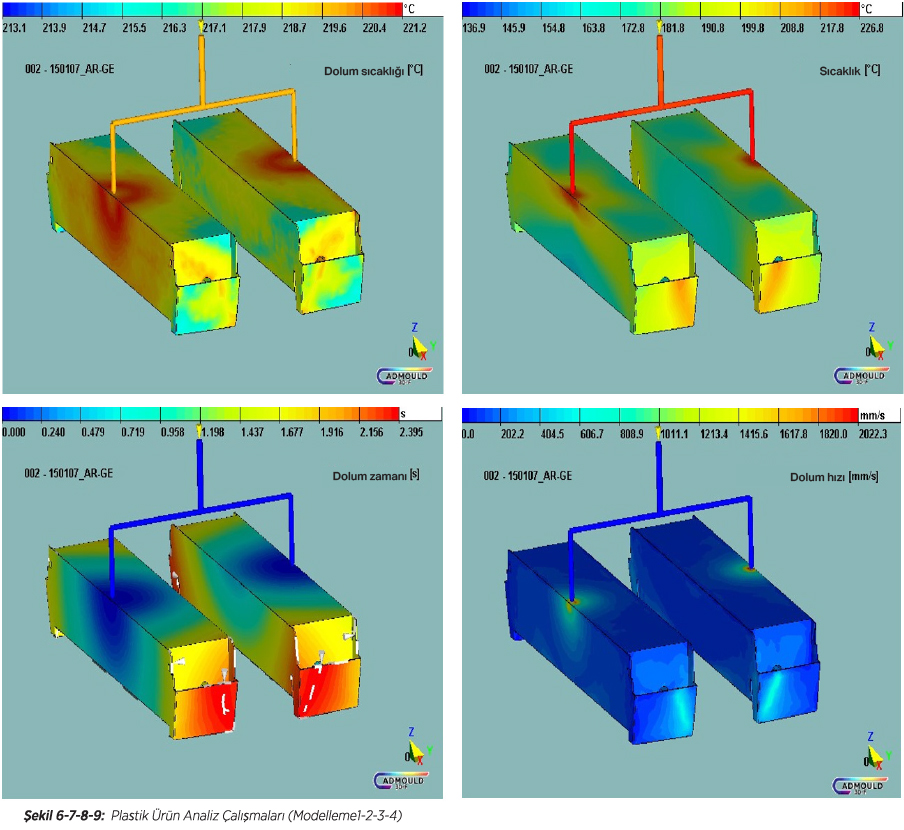

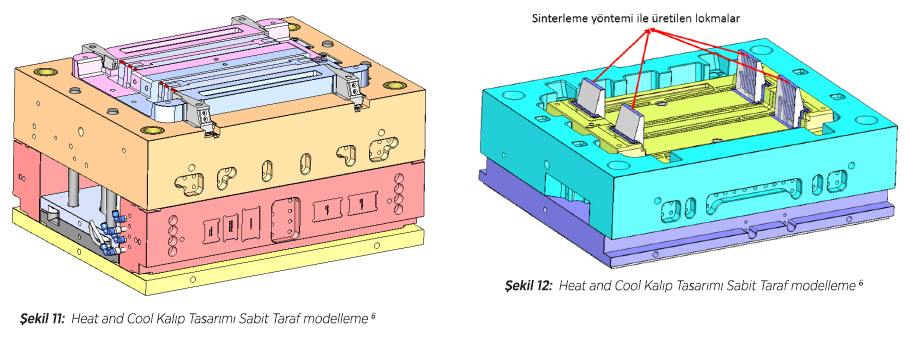

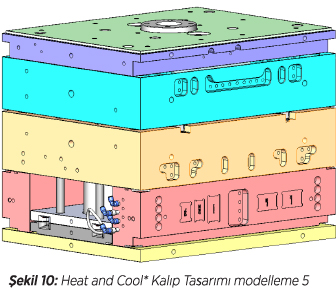

Heat and Cool kalıp tasarımı olarak kullanılacak modelin araştırma çalışmalarından elde edilen bilgiler doğrultusunda ısıtma ve soğutma sistemleri dâhil ön tasarım çalışmaları yapılmıştır. Kalıbın erkek ve dişi taraflarının taslak tasarımları oluşturulmuş tasarım çalışmaları yapılmıştır. Modellenerek analiz ve hesaplama çalışmaları başlatılmıştır.

Üretimi yapılacak kalıp için en uygun yolluk dolum noktaları belirlenip, sırayla dolum analizleri sıcaklık basınç analizleri yapılarak model üzerinde iyileştirmeler gerçekleştirilmiştir. Parçada birleşme izi yapan bölgeler tespit edilerek ısıtılacak bölgelere karar verilmiştir.[5]

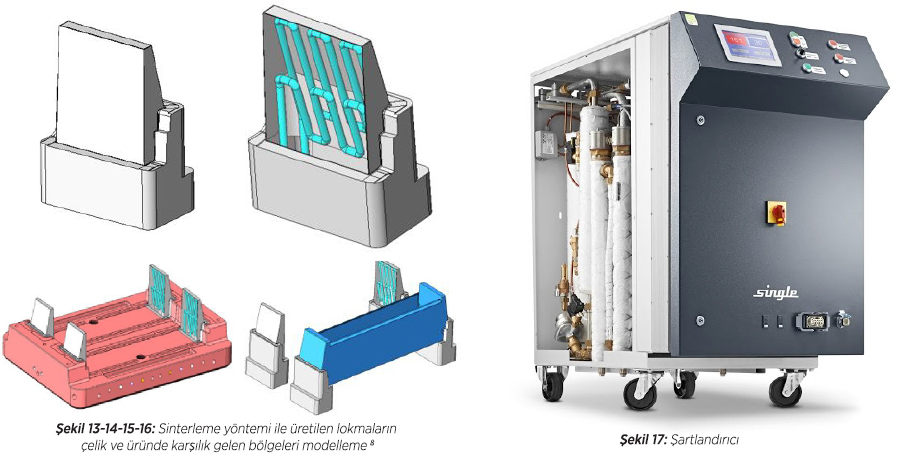

Birleşme izi olma riski olan bölgelere kalıpta ayrı lokmalar tasarlanmıştır. Sinterleme yapılara hangi parçaların kullanılacağına karar verilmiştir. Böylece montaj deneme işlemlerinin yapılacağı tasarım ve modelleme tasarlanmıştır.

Sinterleme işlemi ham halde bulunan kompaktın, ısıl işleme tabi tutularak sıkıştırılması ve parçaların birbirine bağlanarak yoğunlaşma ile dayanımın arttırılmasıdır.[6]

*Heat and Cool: Isıtma ve Soğutma olarak çevriliyor. Ancak yapılan çalışmanın adı bu şekilde geçiyor. Hızlı bir şekilde ısıtma ve ani soğutma işleminin yapılmasını vurguluyor.

6. HEAT AND COOL TEKNOLOJİSİNDE BİRLEŞME İZLERİNİN GİDERİLME YÖNTEMİ

Kalıp tasarımında çizimi yapılan lokma (şekil 13) içerisine sık ve ürüne yakın olacak şekilde soğutma hattı oluşturulmuştur. (şekil 14). Oluşturulan lokma sinterleme yöntemi ile oluşturmuştur. Oluşturulan lokma ile plastiğin üründe birleşme izi oluşturduğu bölgeye gelecek şekilde tasarlanmıştır (şekil 15-16). Bu lokmaya anlık ısıtma ve soğutma yapılarak (heat and cool technology) birleşim izi giderilmiştir.

Lokmaya ısıtma ve soğutma işlemi enjeksiyon üretiminde kullanılan şartlandırıcı yardımı ile yapılmıştır (şekil 17). Şebekeden alınan su şartlandırıcı yardımı ile 150 °C deki su buharına dönüştürülerek, eriyik hammaddenin enjeksiyon işlemi başladığı anda imal edilen lokma içerisine aktarılıp plastik ürünün istenilen bölgesinin ısıtılması sağlanmıştır. Enjeksiyon işlemi bittiği andan bir sonraki enjeksiyon işlemi başlayacağı ana kadar geçen sürede de 15°C lik soğuk su lokma içerisine aktarılıp plastik ürünün istenilen bölgesinin soğutulması sağlanmıştır.

Heat and Cool kalıp tasarımının diğer kalıp sistemlerinden ayrılan yönleri aşağıdaki gibidir.

Heat and Cool kalıp tasarımının diğer kalıp sistemlerinden ayrılan yönleri aşağıdaki gibidir.

• Lokal ısıtma ve soğutma yapılarak enerjiden birim ürün üretim başına % 5-10 arasında tasarruf sağlanacaktır.

• Birleşme izi ortadan kaldırılarak daha kaliteli ürün üretimi yapılacak ve daha yüksek maliyette satış yapılabilecektir.

• Bir modelde geliştirilen sistem yapılacak ek çalışmalarla diğer kalıp mekanizmalarına da rahatla uygulanabilecektir.

• Bölgesel ısıtma yapılacağı için memeler arasındaki mesafe artırılarak meme sayısı azaltılacaktır.

• Mevcut sistemlerde %10-20 hurda meydana gelirken geliştirilecek sistemde hurda oluşmayacağı öngörülmektedir.

• Nihai ürünlerde birleşme yerlerindeki mukavemet kayıpları ortadan kaldırılacaktır. Özellikle beyaz eşya sektöründeki gibi hem görsel kalitesi hem de mukavemet değeri yüksek ürünlerin istenildiği sektörlerde avantaj sağlayacaktır.[7]

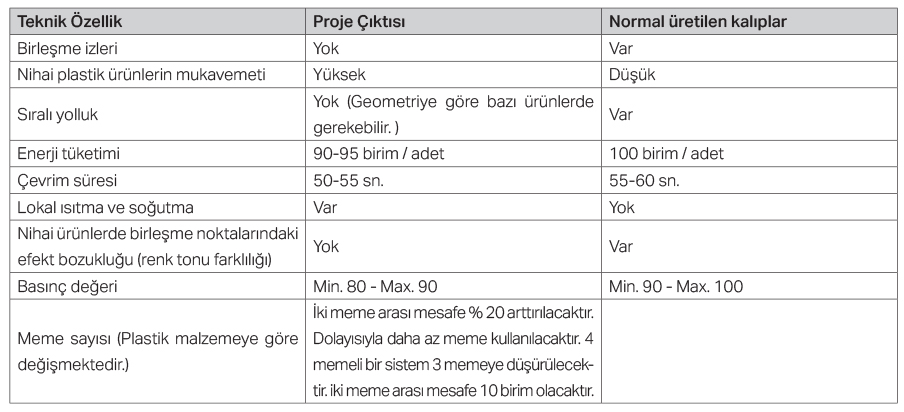

7. HEAT AND COOL KALIP TASARIMI VERİ TABLOSU

7.1 ARGE Sonuçları

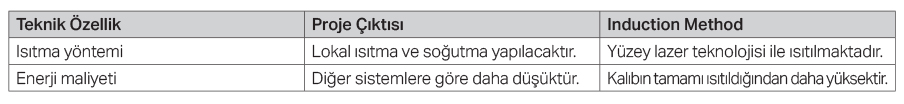

7.2 Rakip kıyaslaması

7.2 Rakip kıyaslaması

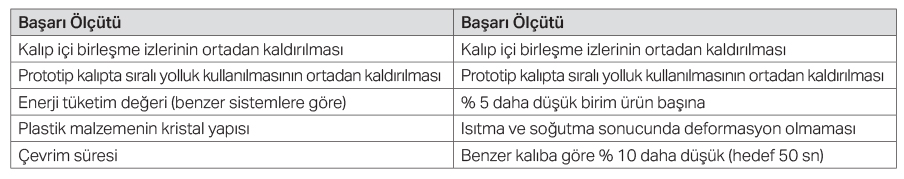

7.3 Proje hedefleri

7.3 Proje hedefleri

Sonuç ve Değerlendirme

Ülkemizde son yıllarda kalıpçılık endüstrisinde beklenen seviyeye henüz ulaşılamamıştır. Bu nedenle şuan kalıp ihtiyacı olan endüstri alanlarında kullanılmak gerekli olan materyal ithal edilmektedir. Birleşmiş Milletler istatistik rakamlarına göre; ülkemiz, 2012 yılında 166 milyon dolar kalıp ihraç etmesine rağmen 326 milyon dolar kalıp ithal etmiştir. Dolayısıyla ileri teknolojiye sahip kalıplar konusunda ülkemiz dışa bağımlıdır denilebilir.

Rekabette avantaj sağlayacak olan yeni teknolojili Heat and Cool kalıp tasarımının yenilikçi yönü; kalıp içerisinde lokal ısıtma ve soğutma sisteminin geliştirilerek plastik parçanın birleşmesinde meydana gelen izlerin yok edilmesidir. Ayrıca bazı kalıplarda sıralı yolluk kullanılmasına gerek kalmamasıdır.

Söz konusu tasarımın başarıya ulaşması ile birlikte, plastik enjeksiyon sistemi kalıp birleşim izlerinden kaynaklanan imalat hatalarının önüne geçilecek ve hatalı ürün üretimi son bulacaktır. Bu sayede, firmaların her yıl hatalı üretim nedeniyle yaşadığı kayıplar en aza indirgenebilecektir kalıp teknolojisinin yurtiçi ve yurtdışı alanlarda pazarlanabilir olması ve rakiplerine nazaran hem alternatif hem de ekonomik bir makine olması ülkemiz ekonomisine de büyük katkılar sağlayacaktır.

Kaynakça

1- Akkurt, S., 1991. Plastik Malzeme Bilgisi, İ.T.Ü. Makina Fakültesi, Birsen Yayınevi, İstanbul.

2- E. Pınar 2010 İstanbul Teknik Üniversitesi - Fen Bilimleri Enstitüsü Plastik Enjeksiyon Yöntemiyle İmalatta Hataların Tespiti Ve Proses Şartlarının Optimizasyon Uygulaması

3- MTN Kalıp ‘Plastik Enjeksiyonda Kalıp İçinde Meydana Gelen Birleşme İzlerini Ortadan Kaldıracak Bölgesel Isıtma Soğutma Teknolojisinin Geliştirilmesi’ Proje Dokümanı 2020

4- MTN Kalıp ‘Plastik Enjeksiyonda Kalıp İçinde Meydana Gelen Birleşme İzlerini Ortadan Kaldıracak Bölgesel Isıtma Soğutma Teknolojisinin Geliştirilmesi’ Proje Dokümanı 2020

5- MTN Kalıp ‘Plastik Enjeksiyonda Kalıp İçinde Meydana Gelen Birleşme İzlerini Ortadan Kaldıracak Bölgesel Isıtma Soğutma Teknolojisinin Geliştirilmesi’ Proje Dokümanı 2020

6- İ. M. Kuşoğlu 2011 Demir Esaslı Metal Tozlarından Geleneksel Ve Mikrodalga Sinterleme Yöntemlerle Malzeme Üretimi Ve Özelliklerinin Karşılaştırılması (Dokuz Eylül Üniversitesi kurumsal akademik açık arşiv 2016)

7- MTN Kalıp ‘Plastik Enjeksiyonda Kalıp İçinde Meydana Gelen Birleşme İzlerini Ortadan Kaldıracak Bölgesel Isıtma Soğutma Teknolojisinin Geliştirilmesi’ Proje Dokümanı 2020