M. Önder Yücel

Akademi Metalurji - Genel Md.

Öncelikli olarak metal enjeksiyon kalıplarında oluşan hasarları özetlemek ve daha sonra yüksek performanslı yeni kalıp çeliğimiz SITHERM S361R’in özellikleri üzerinde durmak isterim. Metal enjeksiyon kalıplarında başlıca 4 ana hasarı gözlemleriz. Bu hasarlar ve oluşma yüzdeleri yaklaşık olarak aşağıdaki gibidir.

• Termal yorulma (Kılcal çatlak oluşumları) %58

• Erozyon %27

• Yapışma %10

• Gerilme çatlakları (büyük çatlaklar) %5

Bu hasar mekanizmaları kalıp çeliğinin özelliklerine, kalıp çeliğinin ısıl işlemine, kalıp dizaynına, dökümde üretim koşullarına, kalıbın yüzey işlemine, ve kalıbın bakımına bağlı olarak kalıp ömrünü sınırlar.

Thermal Yorulma Çatlakları:

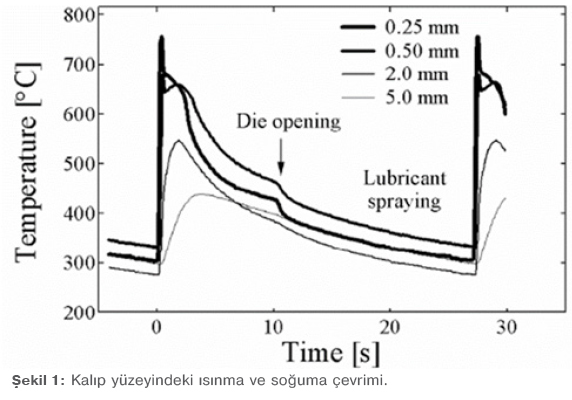

Metal enjeksiyon kalıbının yüzeyi sürekli ısınma ve soğuma çevrimi (Şekil 1.) altındadır.

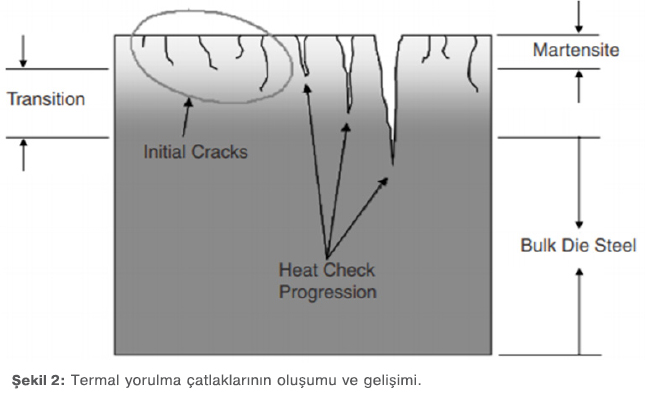

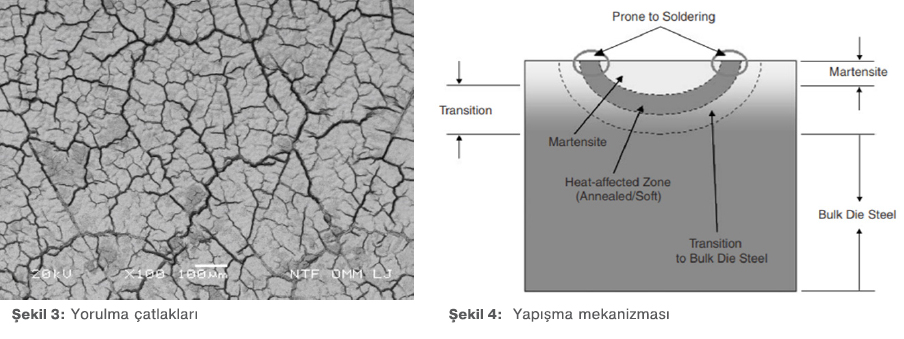

Kalıba sıcak metalin dolduğu baskı esnasında, kalıp yüzeyinde sıcaklık artar ve kalıp yüzeyinde genleşme gerçekleşir, takip eden adımda parçanın kalıptan çıkartılması ve kalıp yüzeyinin ısınmaya devam etmemesi için, yüzeyin soğutulması amacı ile soğutucu ve yağlayıcı sıvı püskürtülmesi ile de yüzeyde kısmi bir soğuma ve büzülme gerçekleşir. Bu sıcak-soğuk çevrimi bir yorulma prosesidir. Kalıp çeliğinin sıcak mukavemetine (sıcak sertlik) bağlı olarak kalıp yüzeyi zaman içinde sertliğini yitirecektir. Ancak kalıbın iç bölgeleri aynı oranda ısınmadığından, yüzeyin genleşmesine ve büzülmesine izin vermeyecek, böylece kalıp yüzeyi ile çekirdeği arasında çekme ve basma gerilimi doğar. Bu gerilim, ısınarak mukavemetini yitiren kalıp çeliğinin akma mukavemetinden daha yüksek ise, kalıp yüzeyinde çatlaklar oluşmaya başlar. Ortaya çıkan çatlaklar ağ biçiminde, kılcal çatlaklardır ve bu çatlaklar Thermal Yorulma Çatlakları (Şekil 2.) olarak anılır.

Termal yorulma çatlakları yorulma sonrasında oluştuğu için, tamamen önlemek ne yazık ki olanaklı değildir. Ancak çatlak oluşumlarının ve çatlakların ilerlemesini geciktirmek için kullanılan kalıp çeliğinden aşağıdaki özellikler beklenir.

• Yüksek sıcak akma mukavemeti

• Yüksek süneklik

• Yüksek ısıl iletkenlik

Erozyon:

Erozyon, kalıp yüzeyinde sıcak metalin akışı ile oluşan sıcak aşınmadır. Erozyonun kontrol altına alınması aşağıdaki parametrelere bağlıdır:

• Kalıp malzemesinin sıcak mukavemetine

• Kalıp yüzeyine uygulanan yüzey işlemlerine

• Sıvı metalin ilerleme hızına

• Sıvı metal sıcaklığına

• Sıvı metalin kimyasal bileşimine (Si, Fe oranları)

• Kalıbın yağlanmasına

Yapışma:

Genelde pimlerde ve yolluk girişlerinde ortaya çıkan yapışma, sıvı alüminyum içinde demirin çözünmesinden kaynaklanır. Metal enjeksiyon kalıplarının, yüzey alanı ve temas süresi yüksek bölgelerinde ortaya çıkar. Yüksek hızdaki aşırı sıcak sıvı metalin kalıp çeliğine yapışması şeklinde görülür. Engellemek için çelik-sıvı metal ara yüzeyi temasının engellenmesi ile çözülebilir. Bunun için yüzey işlemleri (nitrürleme, oksidasyon, AlCrN, CrAlN, TiAlN, vb. PVD kaplamalar) önerilir.

Gerilme Çatlakları:

Gerilme çatlakları, yorulma çatlaklarında bahsettiğimiz, sıcak-soğuk çevriminde oluşan basma ve çekme gerilmelerinin şiddetinin çok yüksek olması durumunda ortaya çıkan çatlaklardır. Bunun temel nedeni, kalıp yüzeyi sıcaklığı ile kalıp çekirdeği sıcaklığı arasındaki çok yüksek farklılıklar yanında kalıbın görmüş olduğu mekanik gerilmelerdir. Kalıp ön ısıtma sıcaklığının çok ciddi etkisi vardır. Bununla beraber kalıp dizaynı, büyük kesit farlılıkları, kalıp üzerindeki gerilim konsantrasyonunu artıran keskin köşeler gibi etkenleri de sayabiliriz. Kalıp çeliğinden beklenilen özellikler:

• Yüksek sıcak akma mukavemeti

• Yüksek süneklik

• Yüksek darbe ve kırılma tokluğu

YÜKSEK PERFORMANSLI SICAK İŞ KALIP ÇELİĞİ: SITHERM S361R

Normal olarak metal enjeksiyonda yüksek süneklik özelliklerin elde edilebilmesi için ESR dediğimiz ve ilk elde edilen çelik ingotun ikinci defa ergitilerek ve yapısındaki empüritelerden temizlenerek daha temiz bir çelik elde edilmesini zorunlu kılmaktadır. Bu nedenle, klasik 1.2343, 1.2344 ve 1.2367’nin ESR’li üretilmiş halleri standart uygulama haline gelmiştir. Ama kalıp performasının artırılması ihtiyacı ile son yıllarda birçok çalışma yapılmış, özellikle de termal yorulma çatlaklarının geciktirilmesine yönelik olarak klasik çeliklerin modifiye versiyonları üretilmiştir. Temelde Si içeriğinin düşürülmesi ve mikro alaşımlandırma uygulamaları yapılmıştır.

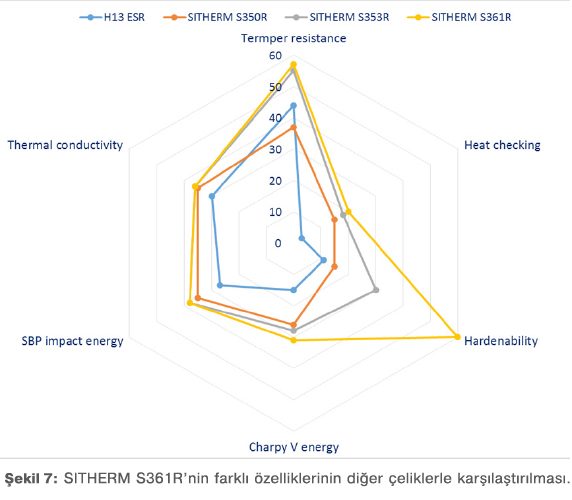

Size tanıtmak istediğim Metal Ravne’nin SITHERM S361R sıcak iş kalıp çeliği ise kimyasal kompozisyon ve bunun getirdiği mekanik özelliklerdeki ekstra özellikler nedeni ile kendini bugüne kadar üretilmiş olan diğer çeliklerden ayırt etmektedir.

Kimyasal Kompozisyon (%):

SIJ Metal Ravne SITHERM S361R

C Si Mn Cr Mo V Ni N

0.37 0.25 0.40 4.90 1.80 0.60 1.60 +

Düşük silisyum (Si) oranı ısıl iletkenliği, ısıl yorulmaya direnci ve tokluğu artırır.

SITHERM S361R nikel (Ni) içeriği nedeni ile kendisini son yıllarda üretilmiş diğer çeliklerden ayırt etmektedir. Bilindiği gibi nikel çeliklerde yüksek tokluk ve ısıl işlemde yüksek sertleşebilirlik sağlayan bir elementtir.

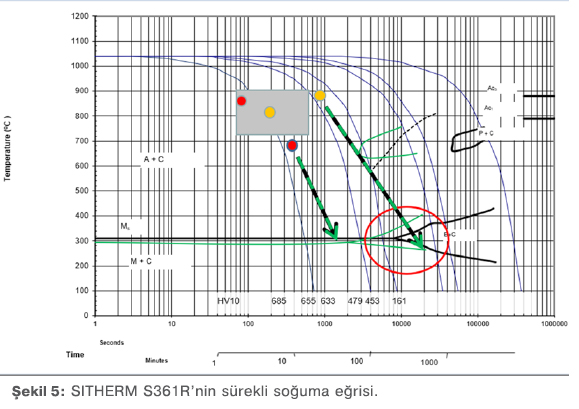

Kimyasal kompozisyonu nedeni ile, daha geç karbür çökelmesi ve beynit oluşum bölgelerine sahip olması sayesinde büyük kesitlerde bile yüksek martenzit oluşumunun gerçekleşmesi yüksek sertleşebilirliğini sağlamakta, yine benzer koşullar yüksek tokluk özellikleri sağlamasına da neden olmaktadır.

SITHERM S361R azot (N) ile mikro alaşımlandırılmış ve bünyesindeki vanadyum (V) ile vanadyum nitrür (VN) oluşturarak tane sınırlarını stabilize etmektedir. Bu sayede, yüksek sertleştirme sıcaklıklarında tane büyümesine engel olmakta ve yüksek sıcaklıklarda sertleştirme yapılabilmesine olanak sağlamaktadır. Yüksek sıcaklıklarda sertleştirme ise, matriste daha fazla karbür çözülerek güçlü matris elde edilmesini sağlamaktadır. Güçlü matris, yüksek sıcak mukavemet, yüksek aşınma direnci gibi özelliklerin artmasına yardımcı olmaktadır.

Tokluk:

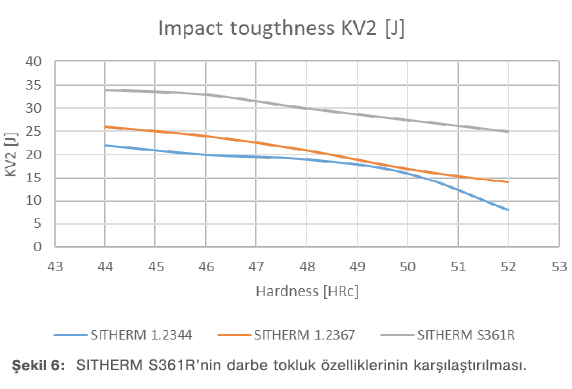

KV darbe numuneleri (EN ISO148-1:2017 / ASTM A370-05-17) enine yönde kullanılmıştır. Numuneler 45+/-1 HRC sertleştirilmiş ve temperlenmiş, testler 20 ̊ C’de gerçekleştirilmiştir. 800x400 mm. ye kadar dövülmüş malzemelerde darbe tokluğu ortalama 33 joule’den yüksektir. NADCA#229-2016 ya göre SITHERM S361R premium bir sıcak iş kalıp çeliği olup, yüksek tokluğu ile sıcak yorulma çatlakları ve kırılmaya karşı dirençlidir.

Isıl İşlem:

NADCA#229-2016 standartına uyulmasını tavsiye ederiz.

Tavlama: 800-850 ̊ C

Gerilim Giderme: 600-650 ̊ C

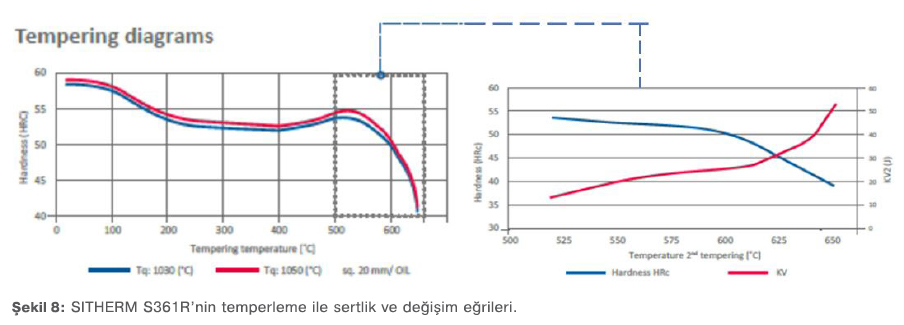

Sertleştirme: 1030-1050 ̊C (Şekil 5. CCT eğrisini inceleyiniz).

Temperleme: Şekil 8. Temperleme eğrisini inceleyiniz.

Kullanım Alanları:

SITHERM S361R özellikle hafif metal ve alaşımlarının enjeksiyonu için geliştirilmiştir.

Çok iyi sertleşebilirliği nedeni ile büyük kalıplarda kullanılabilir. Yüksek tokluğu nedeniyle yüksek stres altındaki uygulamalarda önerilir. Bu nedenle, dövme ve ektrüzyon uygulamalarında da kullanılabilir.

İyi parlatılabilirliği nedeni ile, plastik kalıp uygulamalarında ve cam proseslerinde kullanılabilir.

Uygun ısıl işlem sonrası Nitrasyon ve PVD kaplama yapılabilir.

Not: Akademi Metalurji SITHERM S361R’nin Türkiye’deki tek yetkili satıcısıdır.