Dr Aziz Hatman / V’Steels - aziz.hatman@volkansteels.com

Metal enjeksiyon kalıplarında kalıp ömrünü belirleyen belli başlı hasar mekanizmalarının işleyişini kavradığımızda, nasıl önlem alacağımızı, nereye önlem alacağımızı da çözmüş oluruz. Bu hasar mekanizmaları aşağıdakilerdir.

• Isıl Yorulma (Heat Checking)

• Gerilme Çatlağı-Isıl Şok Çatlağı (Gros Checking) & Kırılma

• Ezilme-Çökme ve İndentasyon (Plastik Deformasyon)

• Sarma-Yapışma (Korozyon/Erozyon)

• Oyukçuklanma (Kavitasyon)

.jpg)

Metal enjeksiyonda karşılaşılan bu hasarlar aşağıdaki parametrelere bağlı olup çoğu durum- da bu parametrelerden birkaçının bileşkesi olarak ortaya çıkar.

• Parça tasarımı ve Kalıp tasarımı

• Kalıp çeliğinin ne olduğu ve kalıp çeliği kalitesi

• Kalıbın ısıl işlemi ve Kalıbın yüzey işlemleri

• Kalıbın imalat şartları/özellikleri ve Periyodik kalıp bakımı

• Döküm parametreleri/koşulları

Unutulmaması gereken başka bir nokta ise metal enjeksiyonun kalıp malzemesindeki etkisinin dinamik olduğudur. Yani hasar tekrara bağlı olarak, yüksek çevrim sayısında ortaya çıkar.

Isıl Yorulma Heat checking

Bu hasar mekanizmalarının en yaygını hiç kuşkusuz ısıl yorulmadır. Isıl yorulma, enjeksiyon ve alüminyumun katılaşması sırasında kalıbın ısınması yani genleşme; ve parçanın soğumasıyla kalıptan çıkarılması yani kalıbın soğuması yani büzülme çevrimlerine bağlı olarak yüzeyde oluşan kılcal çatlaklardır. Kalıp kırılmadığı sürece ya da kritik bölgelerde kaynakla tamir imkânı olmayan şiddetli erozyon hasarları ortaya çıkmadığı sürece, ısıl yorulma nedeniyle oluşan kılcal çatlaklar giderek derinleşerek parça kalitesini kabul edilemez hale getirene kadar kalıp kullanılabilir.

Bu yüzden ısıl yorulma kalıp ömrünü belirleyen en yaygın hasar mekanizmasıdır, denebilir. Bu denli yaygın ve kritik olan bu hasarın ne- denini anlamak çözümüne çok büyük bir adım atmak anlamına gelmektedir.

Kalıp yüzeyinin serbestçe ısıl genleşmesi/büzülmesi, her ısıtma/soğutma işleminde sırasıyla daha düşük/daha yüksek sıcaklıklarda olan kalıp çekirdeği tarafından (yada yüzeyin altındaki daha soğuk yada daha sıcak katmanlarca) kısıtlanır.

.jpg)

.jpg)

Şekil 4a’da şematize edildiği gibi, yüzeyde sıcaklık artarken yüzeyde basma gerilmesi oluşur. Sıcaklık yüzeyde düşerken de çekme gerilmesi oluşur.

Özetlenecek olursa ısıl yorulma, tekrarlanan ısıl çevrim nedeniyle, her bir dökümde kalıp yüzeyinde periyodik olarak ortaya çıkan genleşme ve büzülme nedeniyle oluşur. Genleşme en dış yüzeyde çok, onun hemen altında daha az, onun da altında daha da az, bir gradiyent ile tedrici oluşur. Katman katman, yada yaprak yaprak düşünecek olursanız, en dıştaki yaprak en çok ısındığı için en çok genleşir. Soğutma kanalının etrafı ise en az ısındığı için en az genleşir. Böylece dış ile iç arasındaki sıcaklık farkına bağlı bir biçimde dışardan içeri doğru bir sıcaklık farkı, aynı anlama gelmek üzere iç dış arasında bir gerilim doğar. Bu gerilimin ne kadar olduğu, sıcaklık farkına bağlıdır. Bu gerilimin ne kadar olduğuna bağlı olarak da malzeme yüzeyde çatlar.

.jpg)

.jpg)

Yüksek sıcaklık farkı, yüksek gerilme demektir ve erken çatlamaya yol açar. Derken, katılaşama meydana gelir ve sıvı metalle birlikte alüminyum kütlesi ile kalıp içine dolan ısının önemli bir kısmı hızlıca kalıba, kalıbın yüzeyine, oradan da çeliğin ısıl iletim katsayısına bağlı bir hızla, soğutma kanallarından doğru akar. Ancak kalıbın yüzey sıcaklığının düşmesi esas olarak parça katılaştıktan sonra kalıbın açılması, parçanın çıkarılması ve harici soğutma (spreyleme) ile birlikte gerçek anlamda başlar. Sıcaklık farkı bu defa yüzey soğuk, yüzeyin altı sıcak, biçiminde farklılaşır: Bu defa da kalıp malzemesi içeriye doğru büzülmeye çalışır ve yüzey- de bir çekme gerilmesi doğar.

Çevrimin başında, yüzey ısınırken yüzeyde oluşan tepeciğin iki yanındaki vadiler çentik etkisi yapar ve buralardan eğer bu soğuma esnasında oluşan çekme gerilmesi yeterince yük- sekse (kalıbın yüzey sıcaklığındaki malzeme mukavemetinden büyükse) çatlak başlar. Kalıp yüzeyi ne kadar şiddetli soğutulursa yüzeyle çekirdek arasındaki sıcaklık farkı da o kadar fazla olacaktır; yani o kadar büyük bir çekme gerilmesi doğacaktır. Çekme gerilmesinin yüksek olmaması için kalıp yüzeyinin çok hızlı soğutulmaması gerekir.

Bu süreçte, özetlersek:

• Yüzey ile yüzeyin altı arasındaki oluşan sıcaklık farkı ne kadar şiddetli ise ortaya çıkan gerilme de o kadar büyük olur.

• Oluşan gerilme, kalıp çeliğinin mukavemetinden büyük ise yüzeyde çatlak hemen oluşur.

Öte yandan, unutulmamalıdır ki kalıp malzemesinin mukavemeti sıcaklık artarken düşmektedir. Yani çeliğin mukavemeti çelik ısındıkça düşmektedir. Yüzeyde, sıcaklığın en yüksek olduğu anda ve yerdeki çeliğin mukavemeti, düşüktür.

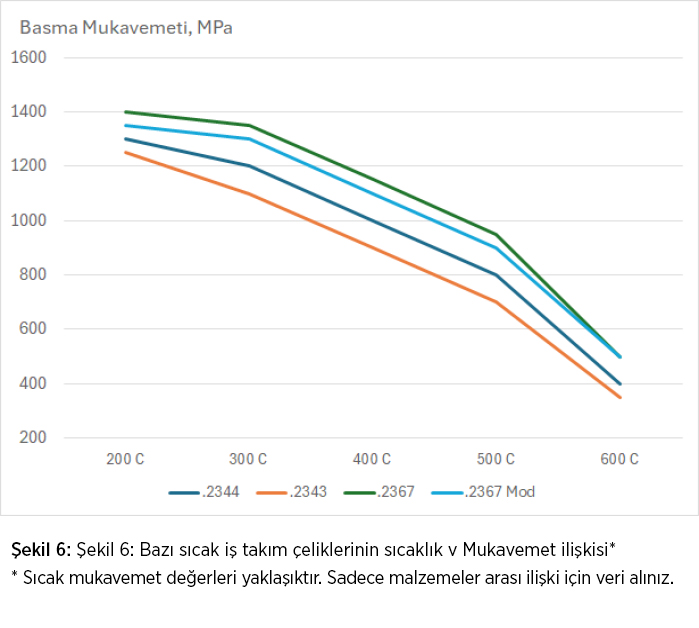

Şekil 6’da verilmiş olan ve sıcak iş takım çeliklerinin genel karakteristiğini ifade eden Sıcaklık-Sıcak Mukavemet diyagramından da görülebileceği üzere kalıp çeliğinin mukavemeti artan sıcaklıkla birlikte dramatik bir biçimde düşmektedir. Ancak unutulmamalıdır ki, bazı malzemelerin yüksek sıcaklıkta mukavemet kaybı diğerlerinden daha fazladır. Bazı malzemeler diğerlerinden daha az sertliğini kaybediyorsa bunun da temel nedeni kimyasal bileşimdir. Başta Mo, V, Cr olmak üzere sıcak sertliğe etki eden alaşım elemanlarının, yani karbür yapıcıların meneviş direncine etkisi bu grup malzeme için büyüktür ve esastır. Bu yüzden, kabaca, Şekil 6’da kıyaslanan malzemeler arasındaki farkı, artan Mo oranı şekillendirir diyebiliriz. Mo oranı arttıkça sıcak mukavemetteki düşüş azalır. Belli bir sıcaklıktan sonra (yaklaşık 650 C) ise hepsi aynı noktada buluşacaktır.

Ancak kalıcı sertlik kaybı için o kadar yüksek sıcaklığa çıkmaya da gerek yoktur. Daha düşük sıcaklıklarda, örneğin kalıp yüzeyinin 400-550 C arasına ısınıp yeniden 120-180 C’ye düşmesi, yani tekrar eden çevrimler sonucunda malzeme yorulur ve yoruldukça da daha düşük gerilmelerde çatlayabilir hale gelir.

Özetle, Sonuçta hem malzemenin sıcak mukavemeti yüksekse hem de malzemenin yorulma direnci yüksekse, bu durumda çatlağın sürünme sonucu oluşan tepeciğin iki yanındaki vadilerden başlaması gecikecektir.

Bir hatırlatma yapmak gerekirse, gerilmeyi oluşturan sıcaklık farkıdır. Bu yüzden yüzey sıcaklığının yüksekliği sürünmeyi arttırır ve daha erken yorulmaya yol açar ancak buradaki baskın mekanizma, yüzey ile yüzeyin hemen altı arasındaki sıcaklık farkıdır. Sıcaklık gradyentinin eğimidir. dT ne kadar fazla ise o çevrimde oluşan gerilme o kadar fazla olacaktır. Bu yüzden, yüzeyi soğuk, çekirdeği sıcak tutmalıyız. Bunun için de kalıbı içerden ısıtmak ve yüzeyden fazla soğutmamak gereklidir.

Buraya kadar anlatılan mekanizma sonucun- da ortaya çıkan çatlaklara ısıl yorulma çatlakları adı verilir.

Isıl yorulma çatlaklarının başlamasına takım çeliğinin etkisi

Isıl yorulma çatlaklarının oluşumunu engellemek için kalıp çeliğinin aşağıdaki özelliklerinin yüksek olması gerekmektedir.

• Sıcak Akma Dayancı

• Basma Dayancı

• Sıcak Sertlik

• Meneviş Direnci

• Sürünme Mukavemeti

• Süneklik

Sonuncu özellik hariç diğer özelliklerin takım çeliğinin kimyasal bileşimine bağlı olduğu daha önce ifade edilmişti. Sıcak mukavemet gibi bu özelliklerin artışı için daha yüksek alaşım içeriği gerekmektedir. Özellikle düşük V, Si ve C ile yüksek Mo ısıl yorulma direncini arttırır. Örneğin yeni nesil sıcak iş takım çeliklerinden 2367 modifiye ailesi içinde bilinen SIRIO VAR çeliğinin ısıl yorulma direnci hem 1.2343’den hem de 1.2344’den daha yüksektir. Burada ana etken, 2344 ve 2343’e göre daha yüksek Mo % içeriğidir.

Özetle sıcak sertlik, mukavemet sağlayan alaşım elementler, Mo, V vb arttıkça, ısıl yorulma direnci de artar. Ancak bu etki, ilk çatlak oluşumunu geciktirerek oluşur. Mukavemet ne kadar yüksekse, kalıbın sertliği ne kadar yüksekse, ısıl yorulma çatlakları o kadar geç oluşur. Kullanılan takım çeliği sertliğini aynı anlama gelmek üzere mukavemetini döküm sıcaklıklarında ne kadar az kaybediyorsa, ısıl yorulma çatlakları o kadar geç oluşur.

Nitrasyon gibi yüzey sertleştirme işlemleri, yüzeyde çok kırılgan ve çatlakların ilerlemesine karşı duyarlı bir tabaka oluştururlar. Ancak, çat- lak başlamasını da geciktirirler. Özellikle, keskin köşeli tasarımlarda bu tabakalar riskli bölgeler oluştururlar. Bu yüzden, nitrasyon tabakaları ince tutulmalıdır. Nitrasyon yerine oksidasyon yapılması, yüzey yapışmalarını engelleyecek olması nedeniyle de tercih edilmelidir.

Isıl yorulmaya döküm parametrelerinin etkileri

• Düşük çevrim süresi (Kalıp sıcaklığı çok yüksek)

• Aşırı harici soğutma

• Aşırı uzun spreyleme (Yüksek dT)

• Aşırı basınçta spreyleme (Yüksek dT ve yağlayıcı yapışamıyor)

• Kalıp aşırı sıcakken yada soğukken yapılan harici soğutma

• Yetersiz dahili soğutma:

• Aşırı soğuk soğutma sıvısı sıcaklığı (Yüksek dT)

• Aşırı soğutma sıvısı (Yüksek dT)

• Yeteriz soğutma (Yüzey çok sıcak, yüzey yumuşamış)

• Sıvı metal parametreleri

• Aşırı sıcak döküm (dT yüksek)

• Aşırı yüksek hızda döküm (döküm sıcaklığı ilerlerken de artmış)

• İlk 20 baskıda yüksek 3. faz hızı (Kalıp rejime girmeden ısıl şok, çatlama da olur)

Isıl yorulmaya kalıp imalatının etkileri

• Yüzeyde erozyon tabakası kalmış (Sert ve gevrek yüzey tabakası var)

• Kaynakla tamir edilmiş yüzey ver (Yumuşak yüzey var)

• Parlatılmış yüzey bırakılmış (Yağlayıcı tutunamıyor)

• Okside edilmemiş yüzeyle döküme başlanmış (Korumasız yüzey)

• İşleme izleri var (Keskin köşe etkisi var, iç- gerilme var)

• Isıl işlem için yeterli çarpılma payı bırakılmamış (Isıl işlemde yavaş soğutma yapılmış)

ISIL ŞOK ÇATLAKLARI (Gross Checking)

Termal şok çatlakları ise asla karşılaşmak istemediğimiz bir hasardır. Çoğunlukla kalıbın kullanım dışı kalmasıyla, yani kırılma ile sonuçlanır.

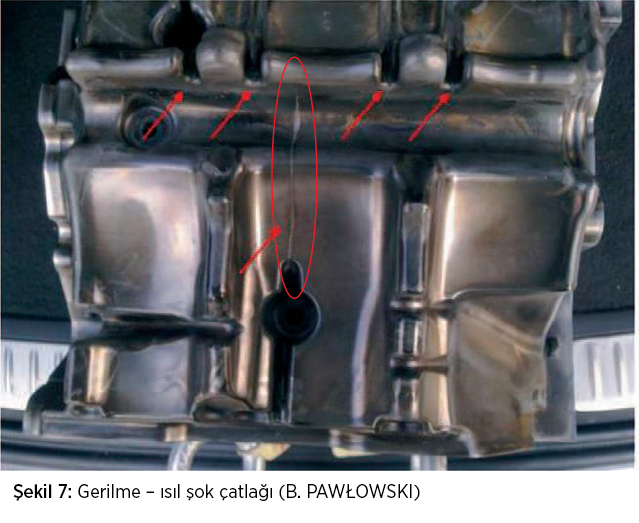

Şekil 7’de bir metal enjeksiyon kalıbında yaşandığı üzere, tekil ve daha çok düz, tek bir hat boyunca seyreden çatlaklardır. Bu yüzden de ayırt edilmesi nispeten kolaydır.

Isıl yorulma mekanizmasında oluşan dT’ye kıyaslandığında çok daha bükük yüzey ile çekirdek arasında bir sıcaklık farkı oluşturulduğunda bu tür çatlaklar meydana gelebilir. Bu da genellikle dökümhane koşullarından kaynaklanır. Kalıbın malzemesinden yada ısıl işleminden çok, kalıp yüzeyinde üretim koşulları nedeniyle yaratılan çok yüksek sıcaklık farkları nedeniyle oluşur, örneğin soğuk kalıba baskı yapmaya çalışmak gibi.

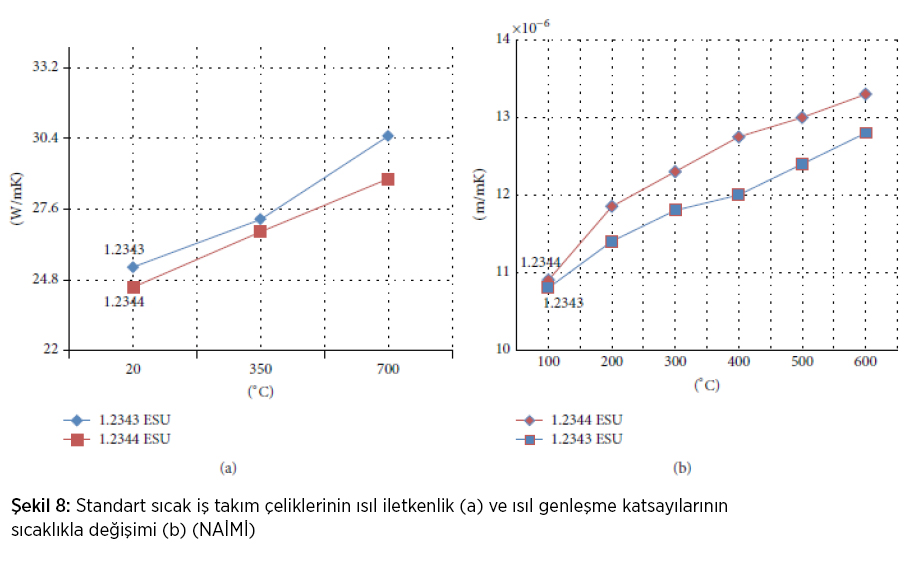

Şekil 8a ve 8b incelendiğinde kolaylıkla fark edilebileceği gibi, ısıl iletkenlik arttıkça kalıpta genleşme azalır; bu da ısıl yorulma bahsinde anlatılan ve yüzey çatlaklarına yol açan basma ve çekme gerilmelerinin daha küçük oluşmasına neden olur. Bir genelleme yapacak olursak, artan alaşım elementi miktarı ile ısıl iletkenlik azalır. Yani, ısıl iletkenlik şu sıralama ile azalır: 2343, 2344, 2367 Mod, 2367… Bu da gerilme – ısıl şok çatlağı riskinin bu sıralamaya paralel olarak artması anlamına gelir.

Isıl şok çatlağı için, çok büyük bir ısının birden yüzeye yüklenmesi ve sıcaklık gradyentinin çok dik oluşması gerekir. Bu durumda bir de kalıp çeliğinin ısıl iletkenliği düşük ise yüzeyde çok hızlı bir genleşme talebi ama aynı anlama gelmek üzere alt tabakalar soğuk olduğu için yüzeyde çok büyük bir basma gerilmesi oluşması anlamına gelir. Kalıp çeliğinin mukavemeti bu yüksek gerilmeye dayanamaz ve çatlak başladığı gibi, Şekil 7’de örneklendiği üzere hızla ilerler. Genellikle, keskin köşelerden, deliklerde, yada kesit farklılığının olduğu bölgeden başlayarak, görece düz bir hat boyunca ilerler.

Eğer kalıp belli bir baskı yaptıktan sonra yani ilk birkaç bin baskıdan sonra bu tür, bu görüntüde bir çatlak ortaya çıkıyor ise, akla ilk gelen ve incelenmesi gereken sebep, üretim koşullarıdır, kalıbın ısıl şoka maruz kaldığıdır. Ancak ilk baskılarda meydana geliyorsa, kalıp sertliğinin yüksek, çok yüksek, ısıl işleminin uygun olmadığı yada çeliğin yeterli süneklikte olmadığı tartışılabilir.

En basit anlamda, kalıp yüzeyinin ısınması ve soğuması esnasında oluşan çekme ve basma gerilmeleri, eğer kalıp malzemesinin mukavemetini aşarsa çatlak ortaya çıkar. Eğer oluşan sıcaklık farkı çok çok büyük ise (kalıp soğukken baskıya geçilmesi gibi) çekme gerilmesi de çok yüksek olacak ve kalıp ısıl şoka uğrayacaktır. Belki de ilk baskıda çatlayacaktır. Bu tür ani ve büyük çatlaklara Gerilme Çatlağı adı verilmektedir. Bu çatlaklar soğutma kanalına ulaşabileceği gibi hızla ilerleyerek kalıbın kırılmasına yol açar. Bu sonucun anlamı, metal enjeksiyon kalıplarında kullanılacak çeliklerin hem süneklik hem de sıcak mukavemetinin yüksek olması gerekliliğidir.

Elbette kırılmanın tek nedeni ısıl şok (Gross checking) değildir elbette, aşırı mekanik yükler, hamildeki ve presin kolonlarındaki sorunlar da kalıp kırılmasına yol açabilir ama bu son derece seyrek karşılaşılan ama çok büyük sorunlardır. Ayrıca yapışma nedeniyle pim kırılmaları da yaşanabilir ama bu tür kırılmaların asıl nedeni, termal şok yada mekanik aşırı yük değil; sarma, yapışma yani korozyon sorunlarıdır.

Bu tür çatlaklar, özellikle radüslerle, işleme hatalarıyla yada malzeme içindeki kalıntılarla buluştuğunda kırılma kaçınılmaz olmaktadır. Bu yüzden malzeme yüzeyindeki tornalama, taşlama izleri ortadan kaldırılacak ölçüde bir yüzey temizliği sağlanmalıdır. 400 mesh’lik bir zımparalama bu yüzey pürüzlülüğü için yeterlidir

Çökme (indentasyon)- Ezilme -Deformasyon

Kalıp yüzeyinde çökme biçiminde kendini gösteren plastik deformasyon esas olarak çok düşük sertlik nedeniyle oluşur. Sertliği yükseltmek, akma mukavemeti yüksek çelik kullanmak çözüm olabilir.

Malzemenin sıcak mukavemeti ve meneviş direncinin belirleyici olduğu çökmede, pres basıncı ve kapama basıncının yüksekliği etkilidir. Yüksek sıcaklıklarda malzemenin sertliğini kaybetmesinden kaynaklanan bu soruna karşı sıcak mukavemeti yüksek malzemelerin kullanılması tavsiye edilir.

Çökmeye neden olan bir başka sorun ise, kızak ve maçaların arasına alüminyum almasıdır. Bu durumda, kalıp kasılacak ve artık mekanik yükler dengeli dağılmayacaktır. Bu da ezilme ve çökmelere yol açar

Ayrıca hamilin yeterli mukavemete sahip olmaması, uzun süredir kullanılıyor olması, ezilmiş, çökmüş, yumuşamış olması da çekirdeklerde sorunlara, kırılma kadar ezilmeye de yol açar.

YAPIŞMA (Soldering)

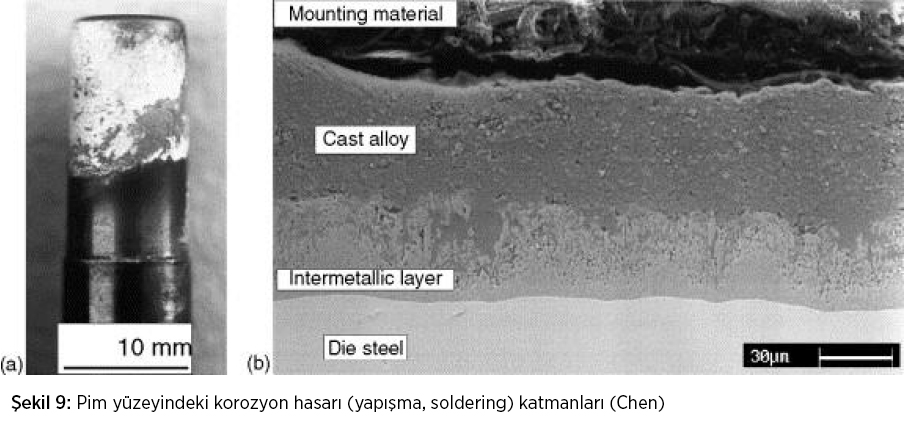

Metal enjeksiyon kalıplarında, en çok yaşanan sorunlardan biri yapışmadır (soldering). Ancak yapışma diye adlandırsak da (soldering) aslında bir yapışma değildir Demir ve alüminyum arasında kimyasal bir reaksiyon sonucu oluşan bir tür korozyondur. Alüminyum ile demirin yeni bir bileşik (intermetalik) oluşturmasıdır. Bu yüzden de yüzeyden mekanik olarak kolayca çıkarılamaz. Çünkü çeliğin içine doğru girmiştir.

Yapışama nasıl gerçekleşir?

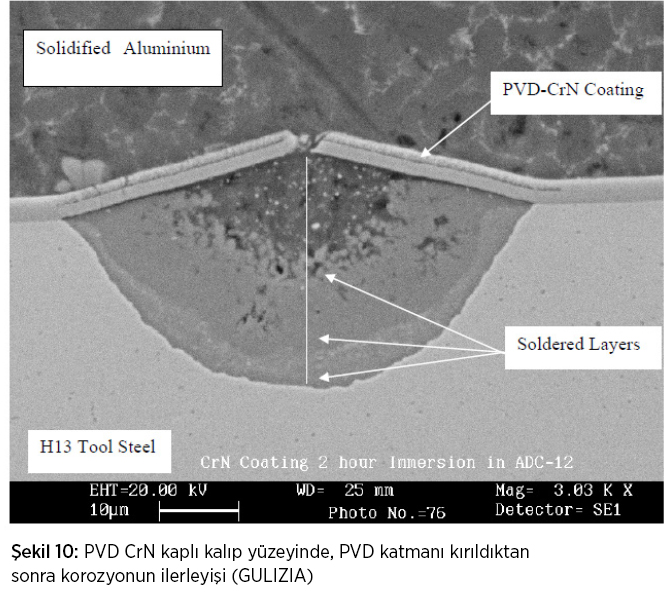

Yüzey aşırı sıcak olduğunda uygun bir yağlama yapılamaz ve özellikle pimler, maçalar gibi, küçük kütle/yüksek yüzey alanına sahip kalıp bölgelerinde aşırı ısınma ile Fe ile Al arasında kimyasal reaksiyon başlar ve FeAl3, Fe2Al5, FeAl2 and FeAl gibi intermetalikler oluşur. Üstelik FeAl3 formasyon sıcaklığı 655 C gibi Al’un ergime sıcaklığından daha düşük bir sıcaklıktır (Han). Şekil 9’da gösterildiği gibi bu aslında bir korozyondur ama görüntüsü itibari ile yapışma olarak daha çok anılan bu hasarı çeliği değiştirerek önlemek mümkün değildir.

Normal koşullarda yağlayıcı, çelik ile sıvı metalin temasını kesmelidir. Ancak sıvı metalin ilerleme hızı yada türbülans nedeniyle bu her zaman mümkün olmayabilir. Sıvı metal fazla hızlı ise yüzeydeki yağı süpürebilir. Ayrıca kalıbın içindeki pimler, maçalar gibi, zor soğutulan bölgeler aşırı ısınır ve bu bölgelerin yağlanması, çoğunlukla Leidenfrost noktasının üzerinde yapıldığı için düzgün yapılamaz. Yağ püskürtüldüğünde yüzeyi ıslatmaz ve seker gider.

Açıkçası normal koşullarda, Al, kalıp çeliğine değmez. Yağ filmi yastığı üzerinde yüzer. Ancak bu filim katmanı, özellikle metalin kalıp içerisinde yüksek hızlara ulaşması ile süpürülür ve yağı önüne katarak süpürür. İşte bu durumda, hız ve sürtünme nedeniyle Al sıcaklığı daha da artar ve korozyon hızlanır.

Bu ve benzeri nedenlerle yağ filmi olmadan sıvı metal kalıp çeliği ile temas ederse, korozyon yani yapışma meydana gelir. Bu kimyasal reaksiyonun kinetiği, sıcaklığa bağlıdır ve döküm sıcaklığı arttıkça korozyon yani yapışma da artar. Özellikle 700-720 C’den sonra korozyon çok hızlanır.

Korozyonu engellemenin yada geciktirmenin en temel yolu, Fe ile Al arasına bir bariyer koymaktır. Yağ filminin bu işlevi yerine getiremediği bölgeler için, bu bariyer, oksidasyon, OXIDEX gibi oxidasyon ve nitrasyon kombinasyonları ile PVD kaplamalar olabilir. Pim ve maçalarda yada küçük çekirdeklerde, multilayer PVD kaplamalar daha çok tercih edilirken, geniş yüzeyler için oksidayson yada Oxidex daha ucuz ve gerçekçi bir çözüm olarak ortaya çıkar.

Nitrasyon, oksidasyon ve OXIDEX ise bu soruna karşı geliştirilmiş, ucuz ve kolay uygulanan korunma yöntemleridir. Fe ile Al arasına konan bu katmanlar, bu birbirine afine iki metalin temasını engeller.

Oksidasyona göre daha fazla korunma sağlayan OXIDEX, sığ bir nitrasyon tabakası üzerine kaplanan bir oksit tabakasından oluşur ve alüminyumun demire ulaşmasını engeleler.

Ancak en etkili yöntem elbette ki PVD kaplamalardır, ancak bu kaplamaların da gözü kapalı yapılmaması gerekir çünkü her koşulda başarı getirmezler. Yerine göre değerlendirip, sonuç alıcı olacaksa uygun kaplamayı seçerek yapmak gerekir.

Çözüm, sıcaklığı düşürmek, hızı azaltmak ve sağlıklı bir yağ filminin yüzeyde kalmasını sağlamaktır. Soğuması zor bölgeler, pimler, maçalar içerden fişek soğutma yada AM ile üretilen insertler sayesinde daha düşük sıcaklıklarda çalışmak en büyük yardımcıdır, yapışmayı önlemeye. Ancak bunların yanında alınabilecek harici önlemler de vardır:

• Nitrasyon

• Oksidasyon

• OXIDEX

• PVD Kaplama

EROZYON

Yapışma (soldering) için kimyasal erozyon tabirini rahatlıkla kullanabiliriz. Metal enjeksiyonda mekanik erozyon ile kimyasal erozyon hemen her zaman bir arada bulunur. Bu iki mekanizmayı birbirinden ayırmak neredeyse mümkün değildir. Mümkün olan, birinden bir genellikle daha baskın olduğu için, çözümü ararken, farkı izleklere yönelebileceğimizdir.

Mekanik erozyon daha çok sıvı metalin akış hızına bağlı olarak artar yada azalırken, korozyon ise sıcaklığa bağlı değişir. Yapılan çalışmalar, öncelikle yapışmanın olduğunu, yani kimyasal atak sonrası yapışan bu bölgelerinin erozyona uğradığını, akabinde tekrar yapışma ve tekrar erozyonla hasarın hızlanarak arttığını belirtmektedir (Vachhani, 2019).

Mekanik Erozyon aşağıdaki parametrelere bağlı olarak oluşur:

• Sıvı Metalin yolluk giriş hızına

• Sıvı metalin kalıp içindeki ilerleme Hızına

• Sıvı metalin türbülansına

• Sıvı Metalin Kimyasal Bileşimine (düşük Fe, yüksek yada düşük Si)

• Sıvı metal içindeki impüritelere, silikatlar, oksitler gibi aşındırıcı parçacıklar.

• Tüm bu başlıkların bir parametresi ve belirleyicisi olarak parça ve kalıp dizaynına,

• Sıvı Metalin Sıcaklığına

• Tüm bu başlıkların bir parametresi ve belirleyicisi olarak döküm parametrelerine,

o Yağ kalitesine, yağlama parametrelerine

o Yağlama performansına

o Yetersiz yada çok şiddetli spreyleme

o Hatalı sıcaklıkta spreyleme

o Yetersiz iç soğutma

• Yüzeyde yağlama harici kullanılan koruyucu tabakalara (PVD kaplama, OXIDEX vb))

Sıcaklık ve hız, erozyonun iki temel motivasyonudur. Bu iki parametre kontrol altına alınmadan gerçekçi bir çözüm zordur:

Sıvı metal hızının 40 m/s’den yüksek olması erozyonun şiddetlenmesine yol açmaktadır.

Sıvı metal sıcaklığı Zamak için 480 °C’den, Al için 720 °C’den sonra korozyon üstel olarak şiddetlenir. Benzer şekilde ergiyiğin içerdiği Si ve Fe bileşikleri yani safsızlıklar ile Al alaşımlarında Si’un %12.7’den fazla ya da az bulunması, yani döküm sıcaklığının yüksek olması, yine erozyon riskini arttırmaktadır.

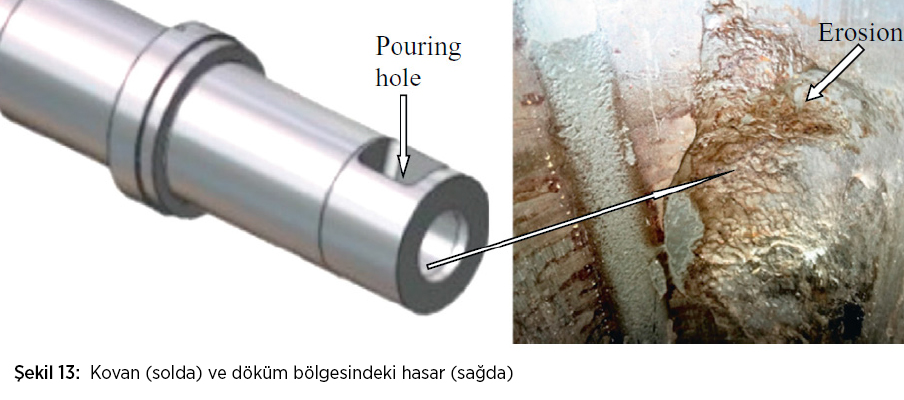

Kovanlarda Erozyon ve Önlemler

Erozyonun çok sık karşılaşıldığı yerlerden biri de soğuk kamara kovanlarıdır. Sıvı metalin döküldüğü bölgelerde ortaya çıkan erozyon yine tek başına bir mekanik erozyon değil, aynı zamanda yapışma yani kimyasal erozyonun da içinde olduğu bir süreçtir.

• Sıvı metalin kepçeden dökülürken, açısına, kütlesine ve hızına bağlı olarak kovana çarptığı bölgedeki yüksek darbe hızı ve tekrarlanan ısıl çevrim, kovanın o bölgesinde yüzeyinin yumuşamasına ve ardından da erozyonuna neden olur.

• Öncelikle, kovan malzemesinde kimyasal korozyon, yani yapışma ortaya çıkar ve kovan yüzeyinde Fe-Al-Si intermetalik bileşiklerinin oluşur.

• Kovan malzemesindeki yani takım çeliğindeki molibdenin, Cr ve V’a göre alüminyumda daha az çözündüğü görülmüştür.

• Mo’in bu etkisi 2367 takım çeliğini kovan malzemelerinde öne çıkarır. 2344’e göre 2367 daha az erozyona uğrar, denebilir; ancak kovana doldurma sırasındaki çarpma etkisi yüksekse, Mo etkisi önemsizleşir.

• Kalın nitrasyon tabakası da ilk aşamada kimyasal korozyon ve aşınmayı engellediği için faydalı olur. Benzer biçimde TiAlN gibi yüksek oksidasyon direnci olan PVD kaplamalar da yapışmayı ve düşük sürtünme katsayısı nedeniyle aşınmayı azaltır.

Sonuç olarak erozyon ve korozyon hasarlarının nedenleri esas olarak tasarıma ve döküm parametrelerine bağlıdır. Bu yüzden de takım çeliği ve ısıl işlemde bir değişiklik yaparak bu sorunu tam olarak çözmek mümkün değildir. Ancak 1.2367 gibi yüksek molibden içeren çelikler ve kalın nitrasyon ile PVD yüzey işlemleri geliştiricidir.

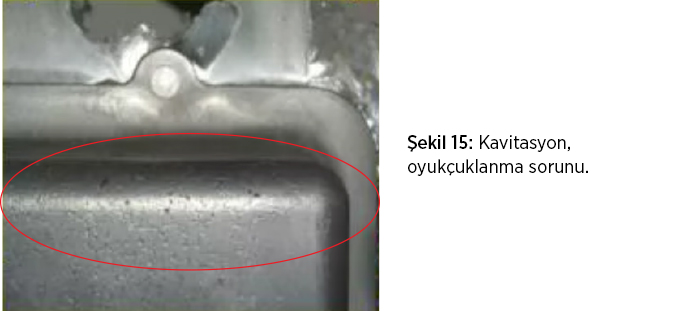

KAVITASYON ve OYUKÇUKLANMA

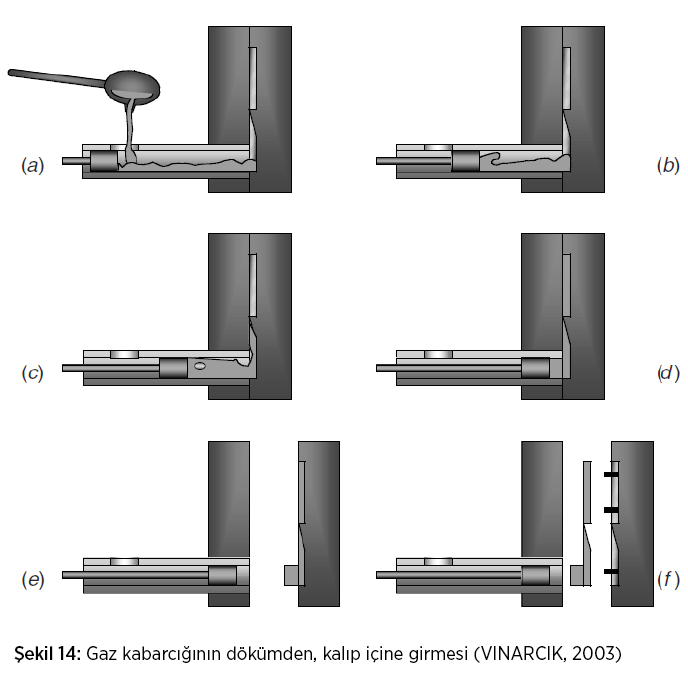

Kavitasyon esas olarak sıvı metal içindeki kabarcıkların basınç altında kalıp yüzeyinde patlamasıyla oluşur. Sıvı metalin, kalıp içinde ilerleme hızı 50 m/s’den birdenbire binlerce m/s’ye yükselir. Çünkü kabarcığın ki bu bir hava kabarcığı yada boşluk olabilir, boşalttığı yere sıvı metalin hücumu, dolması, kalıp içi basınç altında çok daha yüksektir.

Sıvı metalin içine, bilindiği gibi, daha ilk aşamada hava karışır: Birinci faz ile kovan içindeki sıvı metal dalgalanır ve dalga büyüyerek bir dil oluşturur. Bu dil kapanarak kabarcığı kalıbın içine sevk eder.

Ancak, kalıp içindeki kabarcıkların oluşmasının tek nedeni dökümden, kovandan gelen hava değildir. Kalıp içinde de türbülans nedeniyle benzer diller oluşur ve kabarcıklar ortaya çıkar,

Kalıbın içinde, herhangi bir yerde ve andaki basınç, kabarcığın içindeki doymuş buhar basıncından düşük olduğunda kabarcık patlar. Kavitasyon meydana gelir. Patlamanın yüksek darbe enerjisi ve ısısı, kalıp yüzeyinde oyukçuklanmaya sebep olur. Görüntü, pitting korozyonunu andırır, karıncalanma gibidir.

Sıvı metalin akış yönünün aniden değiştiği yerlerde, pimlerin arkası gibi, çıkarıcıların arkası gibi, türbülans olan bölgelerde oluşur daha çok. Kavitasyon bir defa başladı mı, hasarın kendisi de akışı bozar ve daha fazla kavitasyona yol açar, Şekil 15.

Kaynaklar

1- B. Miquela, S. Jeana, S. Le Rouxa, P. Lameslea and F. Rézaï-Ariaa, HEAT-CHECKING OF HOT WORK TOOL STEELS, European Structural Integrity Society Volume 29, 2002, Pages 185-193 Temperature-fatigue Interaction, International Conference on Temperature-Fatigue Interaction, Ninth International Spring Meeting.

2- M. MUHIC, J. TUSEK, F. KOSEL, D. KLOBCAR, M. PLETERSKI, THERMAL FATIGUE CRACKING OF DIE-CASTING DIES, METABK 49(1) 9-12 (2010)

3- Sepanta Naimi and Seyedeh Maryam Hosseini, Tool Steels in Die-Casting Utilization and Increased Mold Life, Advances in Mechanical Engineering, Article ID 286071

4- B. PAWŁOWSKI, P. BAŁA, T. TOKARSKI, J. KRAWCZYK PREMATURE CRACKING OF DIES FOR ALUMINIUM ALLOY DIE-CASTING, ARCHIVE SOF METALLURGY AND MATERIALS Volume 58 2013 Issue 4 DOI: 10.2478/amm-2013-0147

5- Z.W. Chen Formation and progression of die soldering during high pressure die casting Materials Science and Engineering: A Volume 397, Issues 1–2, 25 April 2005, Pages 356-369

6- Q. Han, MECHANISM OF DIE SOLDERING DURING ALUMINUM DIE CASTING, Published in China Foundry, 2015, vol. 12, no. 2, pp. 136-143.

7- STEFAN GULIZIA, SOLDERING IN HIGH PRESSURE DIE CASTING (HPDC); PERFORMANCE EVALUATION AND CHARACTERISATION OF PHYSICAL VAPOUR DEPOSITION (PVD) COATINGS A thesis submitted in fulfillment of the requirement for admission to the degree of Masters of Engineering (Research) in the School of Engineering and Science Swinburne University of Technology Hawthorn, Victoria, Australia 2008

8- H. Vachhani, M. Rathod, R. Shah, Dissolution and erosion behavior of AISI H13 shot sleeve in high pressure die casting process, Engineering Failure Analysis 101 (2019) 206–214

9- EDWARD J. VINARCIK, HIGH INTEGRITY DIE CASTING PROCESSES, JOHN WILEY & SONS, INC., 2003