Muzaffer ZEREN, Kocaeli Üniversitesi Mühendislik Fakültesi Metalurji ve Malzeme Mühendisliği Bölümü

Neşe Çakıcı ALP, Kocaeli Üniversitesi Mimarlık ve Tasarım Fakültesi Mimarlık Bölümü

Şüheda ÖZEL, Kocaeli Üniversitesi FBE

Bu çalışmada çeşitli fonksiyonel otomobil motor sistemi parçalarından olan piston ve biyel kolunun, 3D yazıcıda eklemeli imalat ile prototipleme amaçlı çalışmalar yapılmıştır. Çalışmada yüksek çözünürlüklü Sense 3D tipi bir tarayıcıdan yararlanarak, RhinoCeros 3D, Catia, AutoCad arayüz programı ile motor pistonu ve biyeli tasarımları yapılmış, AnyCubik I3 Mega 3D yazıcıda PLA tipi plastik filamentler kullanılarak Eriyik Yığma Modelleme (Fused Deposition Modelling – FDM) yöntemi ile 3 boyutlu eklemeli imalatlar yapılmıştır.

Anahtar kelimeler: PLA, Eklemeli imalat, Fused deposition modelling, Otomotiv

1. GİRİŞ

Eklemeli imalat, 3D modelleri üretmek için kullanılan katman katman malzeme biriktirme yöntemini kullanan bir imalat yöntemidir. ASTM bu metodu; 3D data kullanılarak malzemelerin katman üzerine katman şeklinde üretilmesi olarak tanımlamıştır [1]. Bu yöntem ile geleneksel imalat yöntemlerinde kullanılan ekipmanlara gereksinim duyulmadığı için kişi özelinde tasarım ve dizaynlar daha kolay ve hızlı olarak oluşturulabilmektedir. 3 boyutlu imalat karmaşık yapıya sahip tasarımların imalatını kolaylaştırmakta ve tasarım özgürlüğü sunmaktadır [2]. Yapılan çalışmada eklemeli imalat yöntemleri, gelişimi, uygulama alanları, avantaj ve dezavantajları ile ilgili yayınlar incelenerek bilgiler sunulmaya çalışılmıştır. Çalışma kapsamında sarf malzemesi olarak PLA (Polylactic Acid) plastik seçilmiştir. PLA ile otomotiv endüstrisinde kullanılan motor ve gövde parçaları, aksesuarların tasarım ve imalatı, araştırılması hedeflenmiştir. PLA (Polylactic acid), imalatı için gerekli olan 3D tasarım uygulamaları Rhinoceros ve Solid Works CAD programlarında gerçekleştirilerek, eklemeli imalata adaptasyonu ve imalat fizibiliteleri CAD programlarında gerçekleştirilmiştir.

2. EKLEMELİ İMALAT

Dördüncü sanayi devrimi, yani bir diğer ismi ile Endüstri 4.0, akıllı otomasyon teknolojisindeki son oluşumdur. Bu yeni çağ ve oluşumda, modern imalat beceri, tecrübe ve yeni bilgi teknolojilerini birleştirme ve bütünleştirme amacıyla kullanılması ekonomik ve kalite anlamında rekabet edebilirlik açısından önemli bir rol almaktadır [1].Yaygın olarak 3 boyutlu baskı olarak bilinen eklemeli imalat (Additive Manufacturing) 3D model verilerinden nesne üretmek, genellikle katman üzerinde yeni bir katman oluşturmak için ham malzemeyi birleştirme prosesidir [3]. Çalışan ilk 3D yazıcı 1984 yılında Charles W. Hull tarafından üretilmiş ve makine Sterolitografi Cihazı adını almıştır. 2000’li yıllarda endüstriyel prototipler yapmak giderek yaygınlaşmıştır ve 3D yazıcı kullanan ürünlerde aynı oranda artmıştır [2]. 3D yazıcılar standart mürekkep püskürtmeli yazıcıya çok benzer biçimde çalışmaktadırlar. Fakat 3D bir yazıcı 3 boyutlu bir obje meydana getirmek amacıyla ham malzemeleri kullanır. Eklemeli imalat terimi, birbiri ardına süregelen ve birbirini takip eden ince ham malzeme katmanlarını birbiri üzerinde biriktirme ve nihai 3 boyutlu bir nesne üretme teknolojisini temsil eder. Her katman yaklaşık 0.001 ila 0.1 inç kalınlığında ve yazıcı teknolojisine göre oluşturulabilecek katman sayısı değişiklik göstermektedir. Sarf malzemeler; geniş bir alanda kullanılan polimer, reçine, kauçuk, seramik, cam ve metal olabilir [2,4,8,9]. Eklemeli imalat makineleri arasındaki belirgin farklar; sarf edilen ham malzemeye, katmanların oluşturulma biçimine ve bütünleşme yöntemine göre farklılıklar gösterir [1]. Eklemeli imalatta standart adımlar dijital tasarım yöntemi ile model oluşturma, model bilgisinin dönüştürülmesi, imalat ve yarı mamul durumuna bağlı olarak fazladan (ikincil) proseslerden meydana gelir. Dijital tasarım yöntemi ile model oluşturmak, eklemeli imalat prosesindeki ilk adımdır. Dijital bir tasarım modeli üretmenin en standart yöntemi bilgisayar destekli tasarımdır (CAD). Tersine Mühendislik (Reverse Engineering), 3 boyutlu tarama ile dijital tasarım modeli meydana getirmek için de tercih edilebilir. Geleneksel imalat yöntemlerinden farklılık gösteren 3 boyutlu eklemeli imalat prosesinde anahtar bir adım, bir bilgisayar destekli dizayn modelinin bir STL (stereolitografi) dosyasına dönüştürülmesi şartıdır. STL formatı, bir objenin yüzey bölgelerini belirlemek için üçgenleri (çokgenler) kullanır. Bir tasarım modelinin fiziksel boyut ve çokgenlerin tek tek hesaplanması da dahil olmak üzere bir STL dosyasına dönüştürmeden ve bilgileri aktarmadan önce dikkat edilmesi gereken birkaç model sınırlaması ve şartı mevcuttur. Bir STL dosyası dönüştürüldükten sonra, dosya bir ayrıştırma programına yerleştirilir. Bu program STL dosyasını alır ve G koduna dönüştürür. G kodu, sayısal bir kontrol (NC) programlama dilidir. CAM’ de (Bilgisayar destekli imalat ) otomatik tezgahları (CNC tezgahları ve 3D yazıcılar dahil) kontrol etmek amacıyla kullanılır. Ayrıştırma programı aynı zamanda modeli oluşturan tasarımcının katman yüksekliği ve parça yönlendirme gibi proses parametrelerini özelleştirmesine olanak sağlamaktadır. 3 boyutlu imalat cihazları genellikle birden çok küçük ve karmaşık komponentten meydana gelir, bu sebeple doğru imalat ve doğrulama, doğru baskılar elde etmek yönünde kritik bir yere sahip olmuştur [7-9,10].

2.1. Otomotiv Sektöründe 3D Eklemeli İmalat Uygulamaları

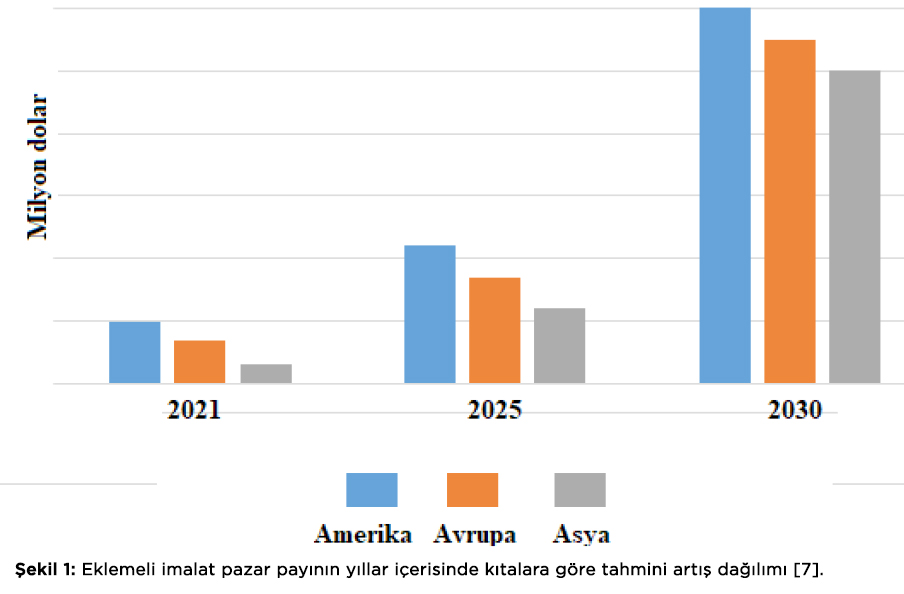

Eklemeli imalat teknolojileri ilk başlarda birçok endüstriyel alanda görsel bir kalibrasyon aracı olarak ele alınıyordu. Otomotiv sektöründe de komponentlerin numunelerinin imal edilmesi ile sınırlanan teknoloji daha fazla görsel analiz ve kalite kontrol amacına hizmet etmekteydi. 3 boyutlu yazıcı ile imal edilen Urbee aracından sonraki dönemde otomotiv endüstrisinde eklemeli imalat yöntemi ile araçlarda kendine yer bulabilecek fonksiyonel son-ürün kompenentlerin imal edilebileceği fikri gelişmeye başlamıştır. Ev tipi 3D yazıcıların kullanıcıya ulaşması ile endüstriyel alanlardaki maliyetlerin ve ürün tedarik süresinin azaltılabileceği bununla birlikte pres ve büyük şekillendirme tezgahlarının kapladığı alanın en aza indirilmesi ve imalat alanlarının yalınlaştırılabileceği tahmin edilmektedir [11]. ‘Reports and data’nın yaptığı araştırmaya göre özellikle otomotiv sektöründe 2030 yılında eklemeli imalat pazarının 70.08 milyon dolara ulaşması beklenmektedir. Karmaşık tasarımların imalat kolaylığı, yeni geliştirilmiş teknolojilerin ve malzemelerin geliştirilmesi, katkı imalatını teşvik etmek için devlet finansmanının artırılması ve hızlı imalat için nispeten daha düşük imalat maliyeti, pazar gelir artışını artırması beklenen bazı önemli faktörlerdir [12].

Yapılan araştırmalarda otomotiv firmalarının eklemeli imalat yöntemi konusunda ön saflarda yer aldığı ve istekli olduğu görülmektedir. 3D eklemeli imalatın otomotiv sektöründeki en önemli uygulamalarından biri prototip imalatının hızlı gerçekleşmesidir. Prototip imalatının ötesinde, otomotiv firmalarının günümüzde seri imalat için de eklemli imalatı tercih etmeye başlamıştır. Son yıllarda, 3 boyutlu eklemeli imalat yöntemleri; yeni kompenent tasarlama, geliştirme ve imal etme yöntemini, standartlarını değiştirmeye başlamıştır [13,14].

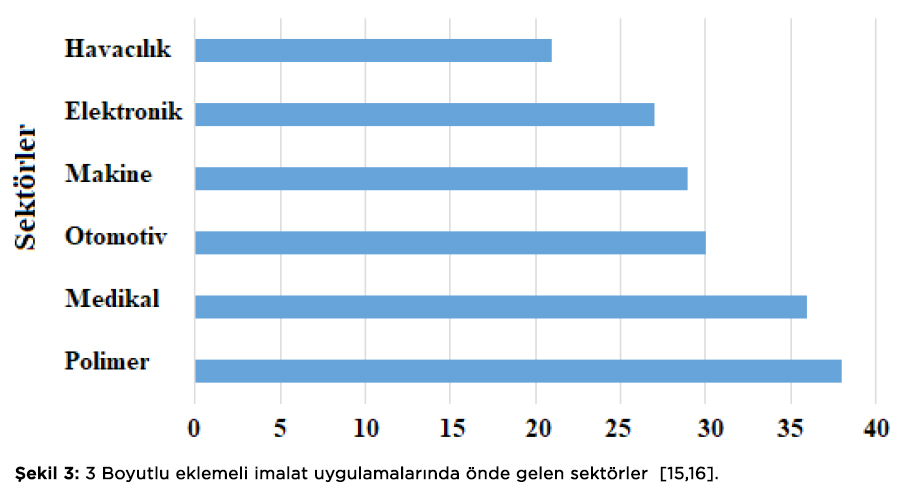

3 boyutlu eklemeli imalat yönteminde ilk fiili uygulama alanları model oluşturma ve prototip imalatleri olmuştur. Bu çıktılara görsel model tasarımları, sunum modelleri ve montaj kompenent ürünleri de dâhil edilmiştir. Prototip imalat uygulaması ile birlikte 3 boyutlu uygulamaların işlevsel parça imalatında da genel olarak kullanıldığı bilinmektedir. İşlevsel ürün imalatı, prototipleme ya da seri imalat yelpazesinde değerlendirilebilmektedir. Temel olarak işlevsel parça imalatının medikal, havacılık ve savunma, elektronik, otomotiv ile makine sektörlerindeki uygulama alanlarında kendine yer bulduğu değerlendirilmektedir (Şekil 3) [15,16].

3 boyutlu eklemeli imalat, kalıp, işlevsel prototipler ile küçük ve karmaşık kompenentlerin imalatı; otomotiv sektöründe kalıplama, kaynak ve montaj proseslerinde ihtiyacın ortadan kalkması ya da azami düzeye indirilmesine olanak vermektedir. Eklemeli imalatın otomotiv sektöründe sunduğu fırsatlar aşağıdaki gibi listelenebilmektedir;

- Karmaşık şekilli parçaların hızlı bir şekilde tasarlanması, imalatının mümkün olması,

- Hafif fakat maksimum sertlik seviyesine sahip, karmaşık parçaların tasarımda sınırsız özgürlük,

- Malzeme israfının önemli ölçüde azalması,

- İmalat adımlarının sayısının azaltılması,

- Manuel montaj işlemleri sayısının ve işçiliklerin azaltılması,

- Üretilen parçaların mikroyapısının kontrol edilebilmesi,

- Zaman ve maliyetlerde azaltma (daha kısa sürede parça teslimi),

- Daha fazla pazar fırsatına yol açılması [17].

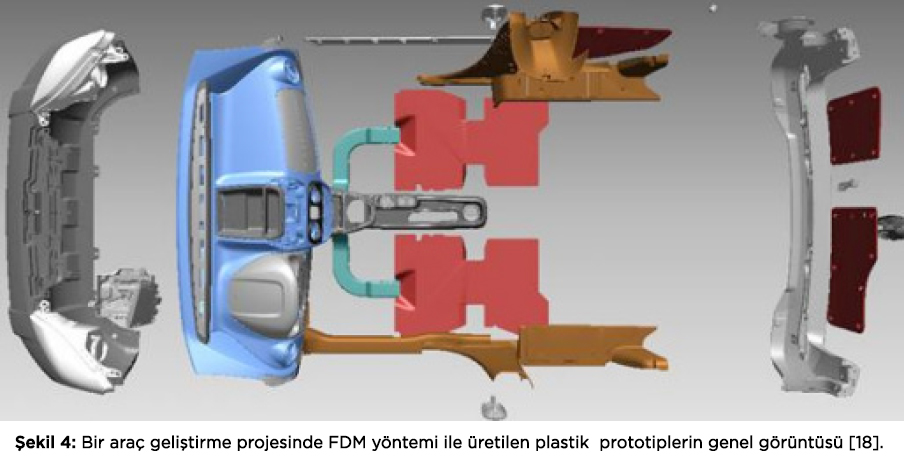

Otomotiv sektörü ile alakalı en önemli konulardan birisi de parça ağırlıklarının düşürülmesidir. Otomotiv sektöründeki uygulama alanlarında, ağırlığı azaltmak ve performansı yükseltmek amacı ile ileri mühendislik malzemelerini ve karmaşık geometrilerdeki parçaları kullanmaktadır. Eklemeli imalat, otomotiv sektöründe yaygın olarak uygulanan hafif polimerlerden ve metallerden kompenentler üretme yeteneğini kazanmıştır. Otomotiv sektörü için bir diğer önemli husus ise araçların ağırlığını düşürüp aerodinamiğini iyileştirmek ve dolayısıyla araç performansını artı yönde iyileştirmektir. Bu işlem bir parçanın geometrisi ile doğrudan ilgilidir. Otomotiv uygulamalarında sıkça yer alan eklemeli imalat, çok hafif ve kararlı olabilen oldukça karmaşık yapıların imalatını mümkün hale getirmektedir. Eklemeli imalat ile; model oluşumu ve tasarım konusunda fikir esnekliği ayrıcalığı elde edilmektedir. Ayrıca, fonksiyonel özelliklerin optimizasyonu ve entegrasyonu, düşürülmüş birim maliyetlerde büyük parça imalatlarının seri olarak imalatı, esnek bir fikir yelpazesi ile özgün parça modellerinin tasarlanması, imal edilmesi mümkündür [4]. Otomobil motorlarındaki sıcaklıklara dayanan malzemeler sunabilen eklemeli imalat teknolojileri vardır. Bazı sertleştirilmiş polimerler yüksek sıcaklıktaki uygulamalar için uygundur. Nem konusunda ise; otomobil imalatında kullanılan birçok bileşeninin neme karşı dayanıklı olmalı beklenmektedir. Eklemeli imalatın önemli bir faydası da, su geçirmez oluşları ve neme dayanıklı bir bariyer oluşturmalarıdır [7]. Günümüzde araç proje doğrulama faaliyetlerinde araç içi ve dışındaki plastik parçalar hızlı prototipleme FDM ile üretilerek kullanılabilmektedir [18].

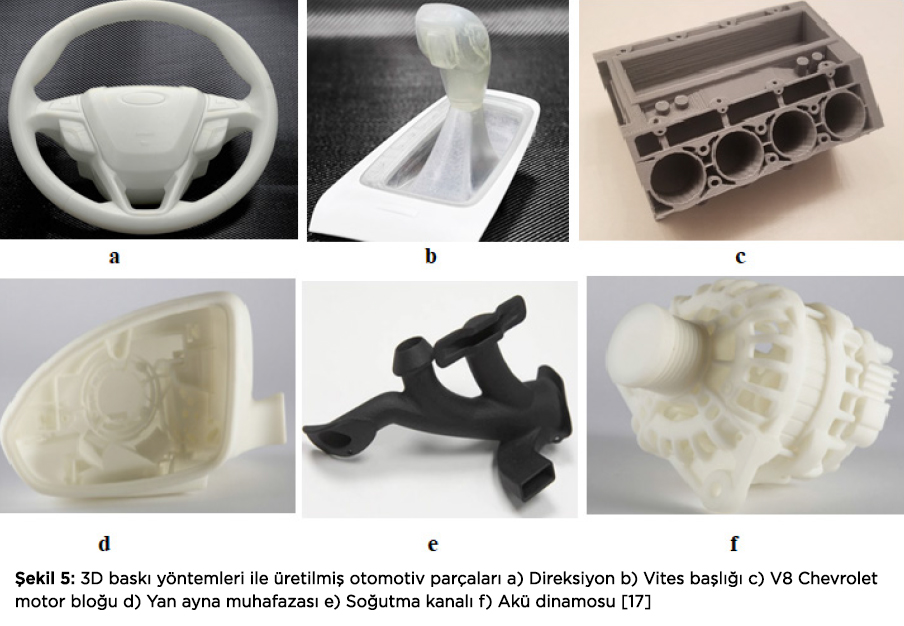

Prototip baskı ve nihai parçalar bir montajdaki son ürün sayısı yeni bir tasarım yapılarak azaltılabilir. Eklemeli imalatın, ham malzeme sarfının azaltılmasında ciddi düzeyde fayda sağladığını, bu yolla ağırlığın düşürüldüğü ve ileriki dönemlerinde imalat maliyetinin azaltıldığı dikkate değer bir göstergedir. Parça sayısının düşürülmesi, tamirlerinin veya bakımın yapılmasına ihtiyaç duyulduğunda montajların tek bir kompenent ile değiştirilebileceği anlamına gelebilir ki; otomotiv sektörü için bir diğer önemli konudur. [7,19]. Otomotiv sanayinde bazı 3D uygulama örnekleri Şekil 5’de verilmiştir.

2.2. Eklemeli İmalat Yöntemleri

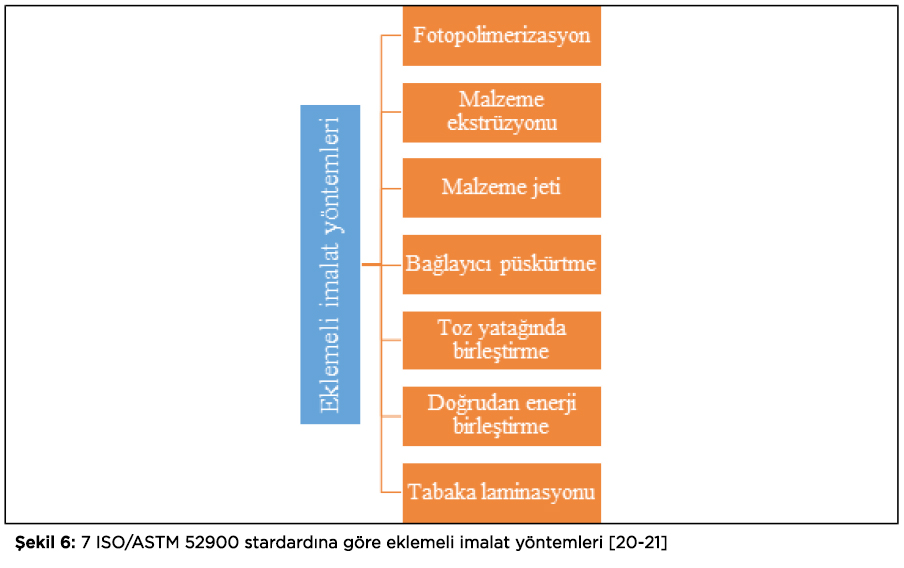

Eklemeli imalat uygulamaları için seçilecek yöntemler, kullanılacak malzeme ve uygulama yerine göre çeşitli sınıflara ayrılmaktadır. Eklemeli imalat yöntemleri sınıflandırma ve isimlendirmeleri günümüzde ASTM ve ISO ortak çalışması olarak yayınlanan “ISO/ASTM 52900” standardına göre kategorize edilmektedir. Standarda göre kategorize edilmiş eklemeli imalat yöntemleri Şekil 6’da verilmiştir.

2.3. Eklemeli imalatın genel aşamaları

Eklemeli imalat süreci, eklemeli imalat makinesinin talimatlarını üreten bir dijital veri akışına ve ardından hammaddeleri nihai parçalara dönüştüren fiziksel bir iş akışına sahiptir. Süreç genellikle 2 boyutlu bir obje tasarımı veya 3 boyutlu fiziksel bir objenin tersine mühendislikle 3 boyutlu taranması ile başlar. Bu datalar çeşitli tasarım yazılımları ile dijital bir modele dönüştürülür. Ardından data kontrol edilir, dilimleme ve destek yapısı oluşturma işlemleri yapılır. Son olarak model, makine için talimatlar oluşturmak üzere dilimlenir. Bu genellikle makineye özel yazılım kullanılarak yapılır [22].

2.4. Dijital Model Oluşturma

Dijital datanın üretilmesi, eklemeli imalat sürecindeki ilk adımdır. Tersine Mühendislik (Reverse Engineering) ile dijital model oluşturmak da bu işlem için kullanılabilmektedir. [4]. Tüm eklemeli imalat parçaları, dış geometriyi tam olarak tanımlayan bir datadan başlamalıdır. Bu, hemen hemen her profesyonel CAD (computer aided design) katı modelleme yazılımının kullanımı ile mümkün olabilmektedir. Ancak ilk adımda ortaya konulan model bir 3boyutlu katı data veya yüzey gösterimi olmalıdır [23].

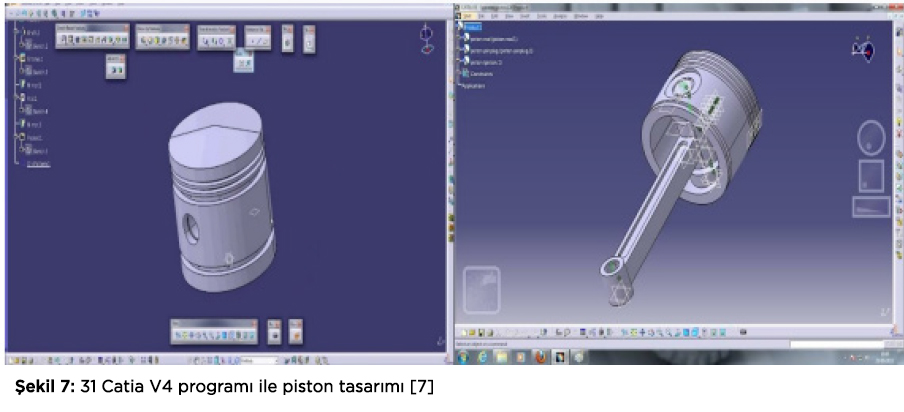

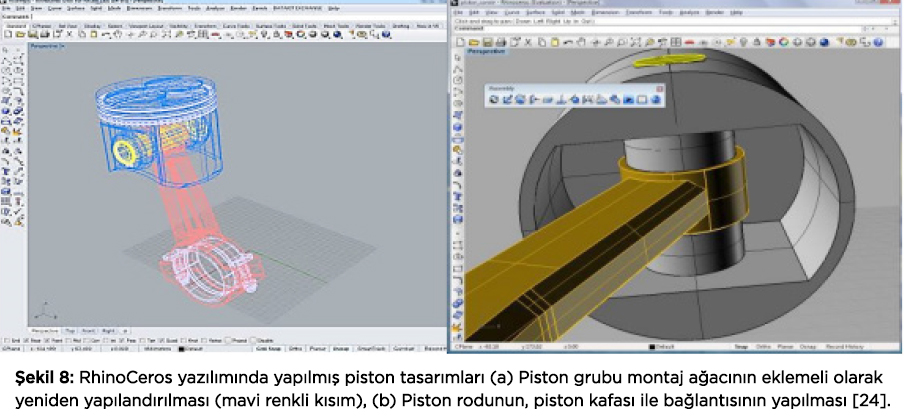

Bu çalışmada piston tasarımları için RhinoCeros 3D programı tercih edilmiştir. RhinoCeros 3D, özellikle sanayi için 3boyutlu modelleme ve prototipleme için tasarlanmış bir CAD/ CAM yazılımı olup, 3 boyutlu prototipleme için uygun bir yazılımdır. RhinoCeros 3D genellikle endüstri tasarımı, mimarlık, deniz araçları tasarımı, takı tasarımı, otomotiv tasarımı, CAD/CAM, seri imalat, tersine mühendislik ve multimedya ve grafik tasarım alanlarında yaygın olarak kullanılmaktadır. 1990’lü yılların ortalarında AutoCAD programı için eklenti olarak piyasaya sürülen RhinoCeros, AutoCAD benzeri arayüzü ile diğer pek çok 3 boyutlu çizim programından ayrılmaktadır. RhinoCeros ile hem ölçekli olarak çizim yapabilmekte hem de bu çizimler üzerinden ölçü alınabilmesi mümkündür. RhinoWorks eklentisi ile Solidworks benzeri bir arayüzde çalışabilmektedir. RhinoCeros, AutoCAD eklentisi olarak çıkması sayesinde AutoCAD’ de bulunan pek çok özelliği ve komutu içinde barındırmaktadır. [24].

Dijital Model imalatı aşamasında dikkate alınması gerek bir diğer husus ise topoloji optimizasyonudur. Topoloji optimizasyonunda modelin tasarım alanı içerisinde malzeme yoğunluğunun dağılımı optimize edilerek en iyi mekanik sonuçların alınması ve parçanın hafifletilmesi hedeflenmektedir. Genellikle topoloji optimizasyonu için tasarım alanı içindeki hücre boyutları ve bu hücre alanlarının dolu veya boş olması tasarım değişkeni olarak kullanılmaktadır. [2].

3. ERİYİK YIĞMA MODELLEME (FDM) YÖNTEMİ

3. ERİYİK YIĞMA MODELLEME (FDM) YÖNTEMİ

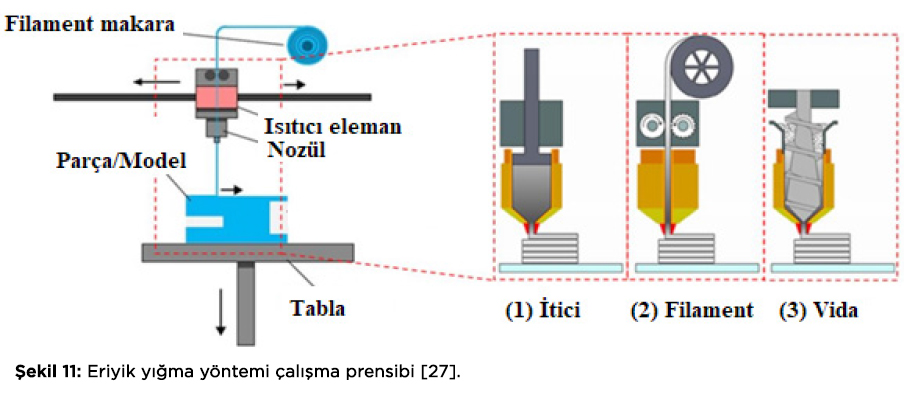

FDM teknolojisinde 3D yazıcının çalışma prensibi oldukça kolay anlaşılırdır. Nozül adı verilen uçta polimer ham malzeme eritilerek imalat işlemi yapılır. Benzetmek gerekirse sanki bir binayı zeminden yukarıya doğru inşa eder gibi nesne katman katman inşa edilir. Eritilerek katmanlar oluşturmada kullanılan bu polimer malzemeler filament olarak adlandırılır. 3 boyutlu yazıcı filament tiplerinden en çok tercih edilenler ABS ve PLA’dır [10]. Bu metod ile imalatı gerçekleştirilen üretim yöntemine FDM: Fused Deposition Modelling, (Eriyik Yığma Modeli) adı verilmektedir. [26].

FDM metodu ile 0,05 ve 0,04 mm katman kalınlığına sahip ürünler imal edilebilmektedir. Üretilen parçalarda düşük yüzey pürüzlülüğü elde edilmektedir. Bazı ilave işlemler; zımparalama, parlatma, astarlama, boyama, soğuk kaynak, epoksi kaplama, metal kaplama gibi ikincil prosesler ile yüzey kalitesinin artırımı mümkündür [2].

4. MALZEME VE YÖNTEM

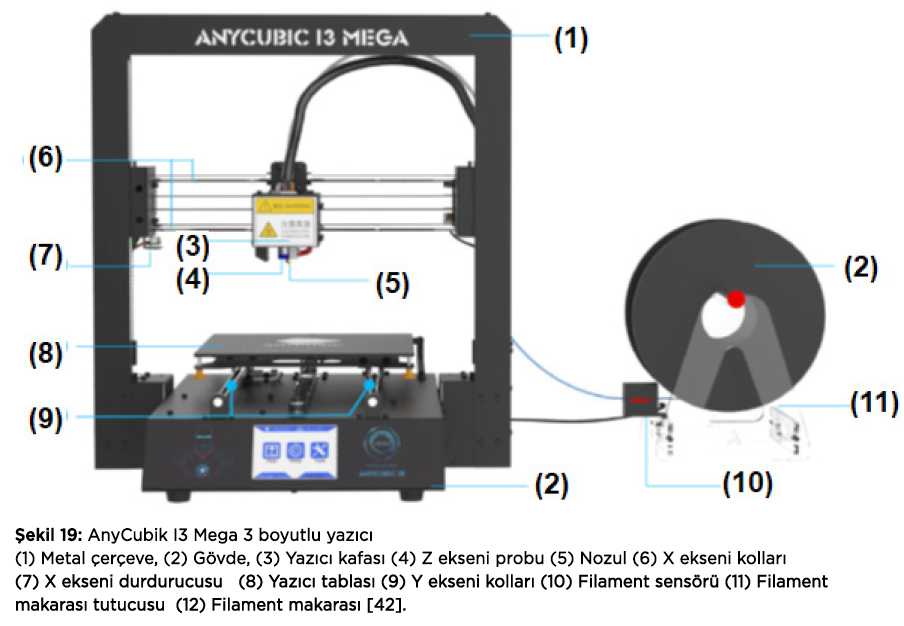

Bu çalışmada çeşitli fonksiyonel otomobil motor sistemi parçalarından olan piston ve biyel kolunun prototipleme amacı ile 3D yazıcıda eklemeli üretilebilirliği incelenmiştir. Otomobil motor parçalarının geleneksel yöntemler ile imalatı öncesi araştırma geliştirme aşamalarına proses geliştirilmesi safhasında protetiplenip kullanılabilirliği incelenmiştir. Sense 3D tarayıcı, RhinoCeros 3D, Catia, AutoCad arayüz programı ile motor pistonu ve biyel kolunun tasarımları yapılmış, AnyCubik I3 Mega 3D yazıcıda PLA tipi filamentler kullanılarak 3 boyutlu eklemeli imalatları gerçekleşmiştir. Çalışmada Kocaeli Üniversitesi Mimarlık ve Tasarım Fakültesi Laboratuvarı, Metalurji ve Malzeme Mühendisliği laboratuvarı imkânları kullanılmıştır.

4.1. Malzeme seçimi

Filaman malzeme olarak PLA (Polylactic acid) plastik seçilmiştir. PLA, tekrarlayan birimi laktik asit olan bir polimerdir. Polilaktik asit polimeri, laktik asit monomerlerinin polimerizasyonu sağlanarak elde edilmektedir. Bu polimerizasyona dayalı imalat bakımından sentetik, organik bir polimerdir. [28-33]. Çalışmada seçilen ham madde PLA tipi plastik filamentin yüksek dayanımda olduğu, kokusuz olduğu için kapalı laboratuvar şartlarına uygun olduğu, sorunsuz/kesintisiz baskı kolaylığı sunduğu; bu nedenlerle 3D eklemeli imalat uygulamaları için çok uygun bir sarf malzemesi olduğu anlaşılmıştır.

4.2. Yöntem

Bu çalışmada kullanılmış, gerçek bir otomobil motor pistonu ve biyel kolu esas alınmıştır. Bire bir ölçülerde model imalatında gerekli olan veriler için Sense 3D tipi bir tarayıcı kullanılmıştır. Parçaların 3D yazıcıda imalatı için kullanılan RhinoCeros programındaki tasarım uygulamalarından yararlanılmıştır. Pistonun fonksiyonu bilindiği gibi, bir motorun silindirinde, yakıttan sağlanan enerji, yanma döngüsü sırasında hızla ısıya ve basınca dönüştürülür. Isı ve basınç değerleri çok kısa bir süre içinde büyük ölçüde artar. Piston, yanma odasının hareketli parçası olarak, bu salınan enerjiyi mekanik çalışmaya dönüştürme görevine sahiptir. Pistonun temel yapısı, bir tarafı kapalı içi boş bir silindirdir, segmanlar halka kayışlı piston tacı, pim patronu ve eteklidir. Piston kafası, yakıt-hava karışımının yanmasından kaynaklanan gaz kuvvetlerini pim patronu, piston pimi ve biyel kolu vasıtasıyla krank miline aktarır [34-36]. Piston tasarımlarında piston kafaları genellikle düz, bombeli veya çanak biçiminde yapılmaktadır. Ayrıca piston kafasını takviye etmek, gaz basıncına karşı direnci artırmak için pistonun iç kısmında takviyeler bulunmaktadır. Bu takviyeler, piston kafasında oluşan ısının segmanlar yoluyla silindir cidarına ve soğutma suyuna iletilmesine de yardım etmektedirler. Piston etek başlangıcının hemen altında bulunan piston pim yuvaları piston pimine yataklık eder. Piston kafasında segman yuvaları bulunmaktadır. Pistonun kafa kısmı, yanan hava yakıt karışımının sağladığı yüksek sıcaklıklar karşı karşıyadır. Bu sıcaklıklar, motorun tasarım özellikleri ve çalışma koşullarına bağlı olarak, piston kafasında ortasında 250- 340°C, etek kısmında ise, 100-125°C’ye kadar ulaşmaktadır. Bu nedenle, pistonun segman bölgesi, etek kısmından daha küçük çaplı yapılmaktadırlar [37,38].

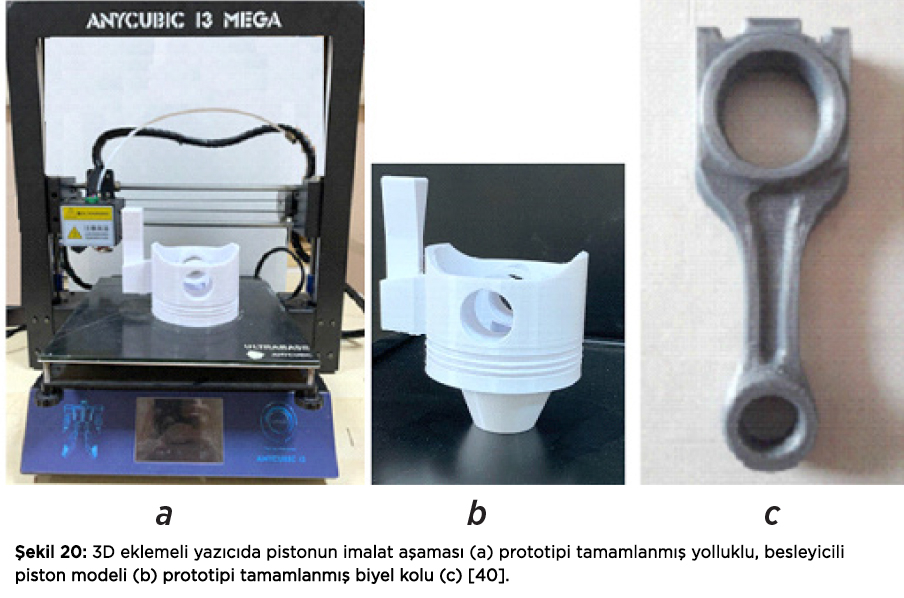

Çalışmada yüksek çözünürlüklü Sense 3D ile ölçüsel taraması yapılan piston ve biyel kolu bilgisayarda Rhino programı ile 3 boyutlu hale çevrilerek, gerekli tasarımsal değişiklikler, düzeltmeler de yapılarak AnyCubik I3 Mega tipi bir 3 boyutlu yazıcıda üretilmiştir.

Eklemeli imalatı tamamlanmış modellerinin, yüzeyde çizik, çapak, gözenek v.b. olumsuzlukların olmadığı, yüksek yüzey kalitesinde, yeterli sertlikte ve sağlamlıkta oldukları, özellikle piston kafa kısımlarının, yanma bölgelerinin, segman yuvalarının, pim yuvalarının, etek bölgelerinin oldukça düzgün olduğu gözlemlenmiştir.

5. SONUÇLAR VE ÖNERİLER

3D eklemeli imalat teknolojisinin yaygınlaşmasıyla, kaçınılmaz olarak başta otomotiv endüstrisi olmak üzere, savunma sanayi, mimarlık, tasarım, tıp, havacılık ve uzay sanayinin etkilediği yapılan endüstriyel çalışmalardan ve literatür araştırmalarından görülmektedir. Eklemeli imalatta kullanılan ve filament ismi ile literatüre geçen malzemelerdeki gelişmeler ve buna bağlı nihai ürünlerin kalitesindeki iyileştirmeler, otomotiv sanayinde 3D baskı sistemlerinin tercih edilebilirliğini de artırmaktadır. Ancak otomotiv endüstrisindeki yüksek imalat adetleri ve seri imalat koşulları göz önünde bulundurulduğunda eklemeli imalatın düşük hızı, doğrudan parça imalatı için daha geniş sektörlerce benimsenmesindeki önemli bir engeldir.

Otomotiv endüstrisinde motor pistonlarının seri imalatına başlanmadan önce taslak metal model imalatına (dökümlerine) gereksinim duyulmaktadır. Dökülen taslak metal model üzerinden Ar-Ge ve kalite kontrol departmanları gerekli değerlendirmeyi, ölçülendirmeyi yapmaya çalışmaktadır. Elde edilen verilere göre, bazen piston tasarımlarında, bazen da döküm kalıplarında revizyonuna ihtiyaç duyulabilmektedir. Bu durum; zaman, maliyet, işçilik, enerji kaybına neden olduğu bilinmektedir. Özellikle seri imalata başlanmadan önce taslak model imalatlarının gerekli olduğu, otomotiv sektörüne parça üreten döküm sektöründe 3D yazıcıların kullanılması, avantajlı, ekonomik bir tercih olabilecektir. 3D yazıcılar ile üretilen otomotiv parçaları modelleri üzerinden yapılan değişiklikler, tasarımın tamamına kısa zamanda yansıtılabilme fırsatı sunabilecektir. Dövme yöntemi ile üretilen biyel kolu parçalarını geliştirmedeki Ar-Ge aşamalarında 3D baskı ile prototip üreterek kalıp ve proses modifikasyonlarının maliyet ve sürelerinin düşürülmesi sağlanabilecektir.

Çalışmada, kullanılmış bir motor pistonu ve biyel kolu esas alınarak, RhinoCeros programı yardımıyla, PLA tipi filament malzeme kullanılarak, AnyCubik i3 Mega 3D tipi eklemeli yazıcıda gerçeği ile aynı ebatlarda modelleri başarı ile üretilmiştir. Ayrıca geleneksel döküm yöntemine uygun olacak şekilde; sıvı metalin döküm kalıbına dikey ve yatay olarak sorunsuz girişini sağlayacak bir yolluk tasarımı ile sıvı metalin katılaşması sırasında hacimsel büzülmelerini karşılayacak besleyici tasarımı da yapılarak bir piston modeli üretilmiştir. Tersine Mühendislik (Reverse Engineering) uygulamalarının ve Kıyaslamanın da (Benchmarking) otomotiv parçalarının dijital olarak üretilmesiyle mümkün olabileceği anlaşılmıştır. Döküm ve dövme yöntemleri gibi geleneksel yöntemler ile üretilen piston ve biyel kolu için eklemeli imalat tekniğinin prototipleme için uygun bir yöntem olabileceği değerlendirilmiştir.

KAYNAKLAR

[1] Revilla-León M. Garcia Aranz J. Özcan M. (2017) 3D Metal Printing - Additive Manufacturing Technologies for Frameworks of Implant-Borne Fixed Dental Prosthesis, September 2017The European journal of prosthodontics and restorative dentistry 25(3):143-147 DOI: 10.1922/EJPRD_RevillaLeon05.

[2] Kuş, S. (2020). Ofis Koltuğu Kolçağının Eklemeli İmalat Yöntemine Göre Tasarım ve Analizi. Yüksek Lisans Tezi, Uludağ Üniversitesi, Fen Bilimleri Enstitüsü, Bursa, 667590

[3] Dilberoglu U. Gharehpapagh B. Yaman U. Dolen M. (2017) The role of additive manufacturing in the era of Industry 4.0, 27th International Conference on Flexible Automation and Intelligent Manufacturing, FAIM2017, Modena, Italy, Procedia Manufacturing,27-30 June 2017, 11 545 – 554

[4] Attaran, M. (2017). The Rise of 3D Printing: The Adventages Of Additive Manufacturing Over Traditional Manufacturing. Business Horizons, 60(5): 677-688

[5] Bhattacharjya J. Tripathi S. Taylor A. Taylor M. (2014) Additive Manufacturing: Current Status and Future Prospects, Conference Paper in IFIP Advances in Information and Communication Technology • October, DOI: 10.1007/978-3-662-44745-1_36

[6] Renjith S. (2018) A design Framework for Additive Manufacturing Based on The Integration of Axiomatic Design Approach, Inverse Problem-Solving and an Additive Manufacturing Database, Iowa State University, Industrial Engineering, Iowa

[7] Özel, Ş. Zeren M. Çakıcı Alp N. (2020) 3D Yazıcılar ile Eklemeli İmalat Teknolojisinin Otomotiv Endüstrisine Uygulanması, Uluslararası 3B Yazıcı Teknolojileri ve Dijital Endüstri Dergisi, 2602-3350

[8] Surange V., Gharat P., (2016) 3D Printing Process Using Fused Deposition Modelling (FDM), International Research Journal of Engineering and Technology (IRJET), Volume: 3 Issue: 3, Pages 1403-1406

[9] Shruti G. S., Sanket N.Y., (2019) Additive Manufacturing in Automobile Industry, Internatioan Journal of Research in Aeronautical and Mechanical Engineering, 2321-3051 Vol.7 Issue 4, April

[10] Yılmaz D. (2016) Eklemeli İmalat Teknolojileri ve Havacılık Uygulamaları, Sektör Değerlendirme Raporu, Ağustos, Thinktech STM Future technology institute, Eklemeli İmalat Teknolojileri ve Havacılık Uygulamaları - PDF Ücretsiz İndirin (docplayer.biz.tr) (Erişim Tarihi: 02.10.2021)

[11] Sürmen H. (2019) Eklemeli İmalat (3D Baskı): Teknolojiler ve Uygulamalar, Uludağ Üniversitesi Mühendislik Fakültesi Dergisi, c. 24 s. 2, ss. 373-392,

[12] Raports and Data, (2022), Additive Manufacturing Market Size, Share, Trends, By Technology, By Material Type (Plastics, Metals, Ceramics, Other), By Application (Aerospace, Automotive, Consumer Products, Healthcare, Government & Defense, and Others), and By Region Forecast to 2030, RND_001184, 230.

[13] Jager J., Langer D., Mirchberger S. (2019) Challenges of Additive Manufacturing, https://www2.deloitte.com/content/Deloitte/de/Documents/operations/Deloitte/Challenges/of/AddtiveManufacturing.pdf, November 15, 2019

[14] Mehrpouya M. Dehghanghadikolaei A. Fotovvati B. Vosooghnia A. Emamian S.S. and Gisario A. (2019) The Potential of Additive Manufacturing in the Smart Factory Industrial 4.0: A Review, Appl. Sci. 2019, 9, 3865; doi:10.3390/app9183865.

[15] İmalatde Paradigma Değişikliği Artırımsal İmalat Üç Boyutlu Yazıcılar, (2019), T.C. Cumhurbaşkanlığı Strateji ve Bütçe Başkanı Sektörler ve Kamu Yatırımları Genel Müdürlüğü İmalat Sanayii Daire Başkanlığı Yayın No: 0007 ISBN NO: 978-605-7519-55-9

[16] Geissbauer R., Wunderlin J. (2018) The Future of Spare parts İs 3D A Look at The Challenges and Opportunities of 3D Printing. Pagers1-143, Strateji&, Boston

[17] Özel, Ş. Zeren M. Çakıcı Alp N. (2020) 3-Boyutlu Eklemeli İmalat ve Otomotiv Uygulamaları, Metal Dünyası, Sayı:320, ISSN:1305-3701

[18] Durgun İ. Başaran D. (2010) FDM Eklemeli İmalat Teknolojisinin Araç Geliştirme Uygulamaları, OTEKON 2010 5. Otomotiv Teknolojileri Kongresi 07 – 08 Haziran 2010, Bursa

[19] Giffi A. C. Gangula B. Illinda P. (2014) 3D Opportunity in The Automotive Industry Additive Manufacturing Hits The Road, A Deloitte Series on Additive Manufacturing, Deloitte Univercity Press, 19 Mayıs 2014

[20] International Organization for Standardization and American Society for Testing and Materials, ISO/ASTM 52900: 2021 Standart Additive Manufacturing General Princibles – Fundamentals and Vocabulary, Second Edition 2021-11

[21] Sprinkle T. The 5 Most Important Standards in Additive Manufacturing, Standardization News, https://sn.astm.org/?q=features/5-most-important-standards-additive-manufacturing-.html (Erişim tarihi:19.04.2022)

[22] Thompson M. K. Moroni G. Vaneker T. Fadel G. Campbell R. I. Gibson I. Bernard A. Schulz J. Graf P. Ahuja B. Martina F. (2019) Design for Additive Manufacturing: Trends, Opportunities, Considerations, and Constraints, CIRP Annals - Manufacturing Technology, 65 (2), pp. 737-760. DOI: 10.1016/j.cirp.2016.05.004

[23] Denise D. (2015). Additive Manufacturing 3D Printing, DSP Journal, Issue10, Pages 1-15

[24] Ushakov D. (2009) How to Express Design Intent in Rhino 3D Part I. Assembly Design and Kinematic Simulation,

[25] https://www.dsp.dla.mil/Portals/26/Documents/Publications/Journal/151201-DSPJ-02.pdf (ziyaret tarihi 5 Aralık 2022)

[26] Gibson I. Rosen D. Stucker B. (2015) Additive Manufacturing Technologies 3D Printing, Rapid Prototyping and Direct Dijital Manufacturing, Springer, Newyork, DOI 10.1007/978-1-4939-2313-3

[27] Karagöz İ. Bekdemir A. Tuna Ö. (2021) 3B Yazıcı Teknolojilerindeki Kullanılan Yöntemler ve Gelişmeler Üzerine Bir Derleme, Düzce Üniversitesi Bilim ve Teknoloji Dergisi, 9(4):1186-1213, DOI:10.29130/dubited.877423

[28] Elmas B. S. (2021) Üç Boyutlu (3D) Yazıcıda Üretilen Polilaktik Asit (PLA) Numunelerinin Mekanik Özelliklerinin İncelenmesi , Kocaeli Üniversitesi, Fen bilimleri Enstitüsü, Yüksek Lisans Tezi Kocaeli, 702119

[29] Mustafa N. S., Omer M. A. A., Garlnabi M. E. M., İsmail H. A., (2016) Reviewing Of General Polymer Types, Properties And Application In Medical Field, International Journal of Science and Research (IJSR), 5(8), 212 - 221.

[30] Olam M. (2021) 3D Yazıcılar İçin Polimer Esaslı Kompozit Filament İmalati, Fırat Üniversitesi, Fen bilimleri Enstitüsü, Doktora Tezi Elazığ, 672652

[31] Carrasco F. Pagès P. Gámez-Pérez P. Santana O.O. Maspoch M.L. (2010) Kinetics of the thermal decomposition of processed poly(lactic acid) Polymer Degradation and Stability Volume 95, Issue 12, December 2010, Pages 2508-2514

[32] Garlotta D. (2001) A litarature Review of Poly(lacticacid), Journal of Environmental Polymer Degradation, DOI: 10.1023/A:1020200822435 • Source: OAI

[33] Koçak E. D. Üner İ. (2013) Poli(Laktik Asit)’in Kullanım Alanları ve Nano Lif İmalatdeki Uygulamaları İstanbul Ticaret Üniversitesi Fen Bilimleri Dergisi Yıl: 11 Sayı: 22 Güz 2012 s. 79-88

[34] Mahle Gmbh, (2012) Pistons and Engine Testing,Pages 1-24, DOI:10.1007/978-3-8348-8662-01

[35] Dolan R. Budde R. Schramm C. (2018) 3D Printed Piston for Heavy-Duty Diesel Engines, (2018) NDIA Ground Vehicle Systems Engineering and Technology Symposium Power & Mobility (P&M) Technical Session August 7-9, 2018 – Novi,Mıchigan

[36] Sayrugaç A. (2019) Bir Dizel Motorunda Farklı Basınçlar Altında Kullanılan Biyel Kolunun Tasarımı ve Analizi, Selçuk Üniversitesi, Fen Bilimleri Enstitüsü, Konya, 574272.

[37] Sarıkaya H. (2017) Dövme Çelik Piston İmalatında Proses Geliştirilmesi ve Proses Optimizasyonu, Selçuk Üniversitesi, Fen Bilimleri Enstitüsü, Konya, 467396

[38] Ebrinç A. (2015) Influence of Pıston Ring-Pack Design on Inter-Ring Pressure of a Heavy Duty Diesel Engine, Istanbul Technical University, Graduate School of Science Engineering and Technology, İstanbul, 398099

[39] https://fataaluminum.com/applications_1/fettling-and-prefinishing/ ziyaret tarihi 20 Aralık 2022

[40] Özel, Ş. (2022). 3D Eklemeli İmalat Teknolojilerinin Otomotiv Endüstrisinde Uygulama Alanlarının İncelenmesi. Yüksek Lisans Tezi, Kocaeli Üniversitesi Fen Bilimleri Enstitüsü.

[41] https://support.3dsystems.com/s/article/Sense-Scanner?language=en_US (ziyaret tarihi 5 Aralık 2022)

[42] Zhen S., AnyCubic Technology Co.Ltd., AnyCubic i3 Mega Start Guide, http://www.anycubic3d.com