Gül Çiçek Zengin Bintaş, Mubitek Tasarım Bilişim Makine San. Ve Tic. Ltd. Şti.

1. GİRİŞ

Sac kalıp tasarımı imalat sanayinde yaygın olarak kullanılmaktadır. Doğru ve etkili bir sac kalıp tasarımı, imalat sürecinde maliyetleri azaltabilir, üretim süreçlerini hızlandırabilir ve son ürün kalitesini artırabilir. Sac kalıpçılığı deneyim ve uzmanlık gerektiren bir süreçtir. Dijital teknolojiler diğer sanayilerde etkin kullanılmaya başlanmasına rağmen sac kalıpçılığında, tasarım ve üretim sürecinin dinamizminden dolayı kullanılamamaktadır. Yüksek hızda, düşük maliyetli ve yüksek kaliteli ürünler geliştirmek her sektörde olduğu gibi sac kalıpçılığında da önemli bir konudur. Bu nedenle, sac kalıp sürecini hızlandıracak ve maliyetleri sınırlı tutacak yeni yöntemler ve teknolojiler gereklidir. Dijital teknolojilerin gelişimi ile birlikte sac kalıpçılığına özgü önemli yenilikler ve verimlilik artışları sağlayan yazılımlar geliştirilmeye başlanmıştır. Bu çalışmada, sac kalıp tasarımında dijital teknolojilerin rolü ve getirdiği inovasyonlar ile verimlilik artışları ele alınacaktır.

2. Arttırılmış Tasarım

Arttırılmış tasarım, geleneksel tasarım yöntemlerine dijital teknolojilerin entegre edilmesiyle oluşturulan bir tasarım yaklaşımıdır. Bu yaklaşım, dijitalleşmenin etkilerinden yararlanarak, tasarım sürecini daha verimli, daha hızlı ve daha etkili hale getirmeyi hedefler. Dijital teknolojiler, sac kalıp tasarımında 3D modelleme ve simülasyon gibi yenilikçi yaklaşımların kullanılmasına olanak tanımaktadır. Artırılmış tasarım 3 boyutlu tasarım teknolojileri ile birlikte kullanıldığında tasarım süreçlerinde zaman verimliliği sağlamakta ve hatasız üretim yapılmasını desteklemektedir.

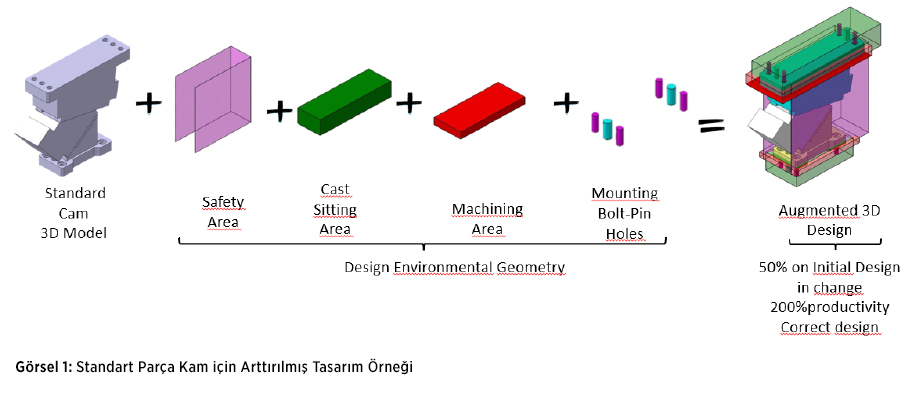

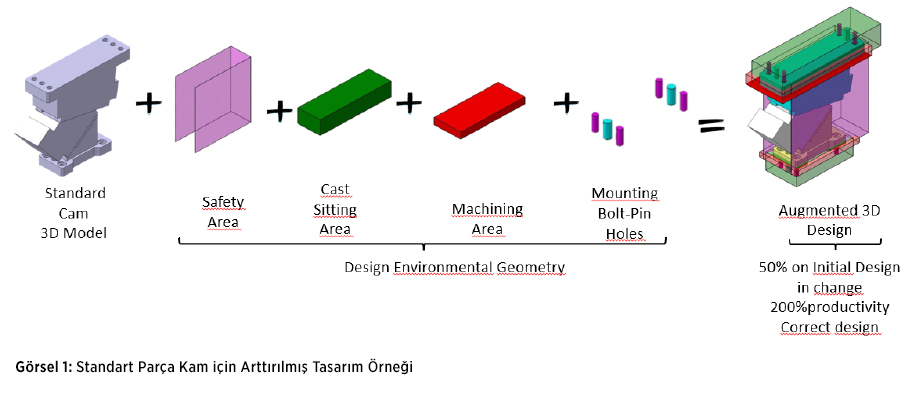

Geleneksel kalıp tasarımı CAD programları kullanılarak 3 boyutlu katı modelleme yöntemi ile yapılmaktadır. Tasarımcılar standart parçaları tekrar modellemek zorunda kalmamakta, üreticilerden .step, .catdata vb. formatlarda temin ederek tasarımlarında kullanabilmektedir. Arttırılmış tasarım metodolojisinde ise standart parçaların kalıp içerisinde konumlanması için gerekli oturma alanı, montaj delikleri, emniyet alanı vb. çevre geometrileri de standart parçanın tasarım datasına entegre edilmektedir. Attırılmış standart parça modeli, parametrik olarak gerekli olan ilişkilendirmeleri içerecek şekilde tasarlandığında, çevre geometrileri robotik süreç otomasyonu (RPA) yöntemleri ile otomatik olarak hesaplanıp uygulanabilecektir. Bu modelin tasarıma getireceği avantajları özetlemek gerekirse; tasarımda meydana gelebilecek eksiklerin önlenmesi, tasarım hatalarının sıfır hata ile gerçekleşmesi ve tasarıma esneklik kazandırmasıdır. Örnek olarak standart parçanın farklı bir boyutu ile değiştirilmesi gerektiğinde klasik yöntemde tasarımcının çevre geometrileri ile tek tek ilgilenip doğru değerlerle değiştirmesi, hata olup olmadığını kontrol etmesi gerekmekteydi. Arttırılmış tasarımda metodolojisinde ise bu geometriler otomatik olarak güncellenecek kaliteli ve verimli bir çıktı alınmış olacaktır.

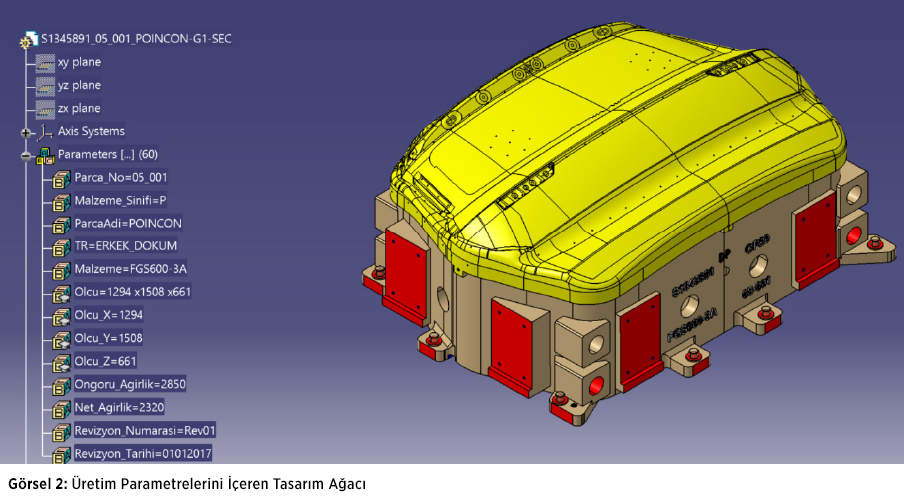

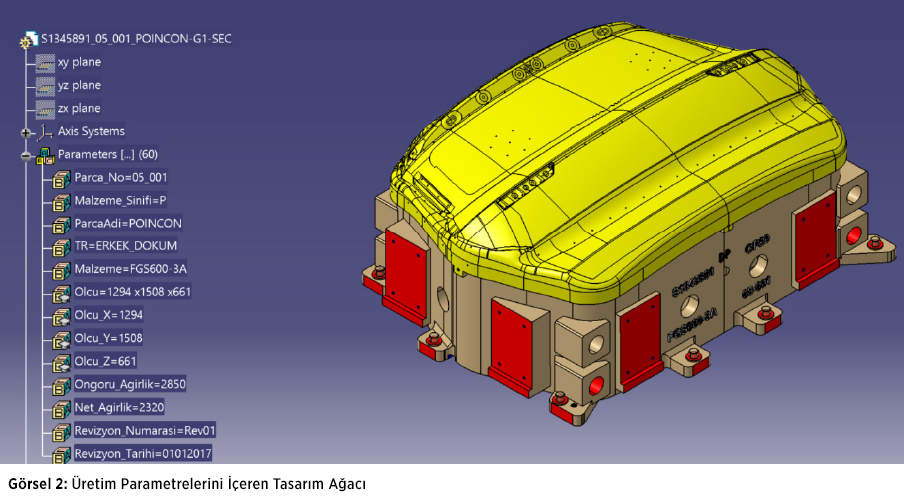

Arttırılmış tasarım metodolojinin diğer bir gerekliliği ise tasarım ürün ağacındaki parametrelerin üretim ve sipariş bilgilerini barındırmasıdır. Buradaki bilgilerin daha tasarım aşamasında doldurulması ile tasarım biter bitmez üretim, lojistik ve satın alma gibi birimlerde planlama ve operasyonlar gerçekleştirilebilecektir.

3. Tasarım Yürütme Sistemi

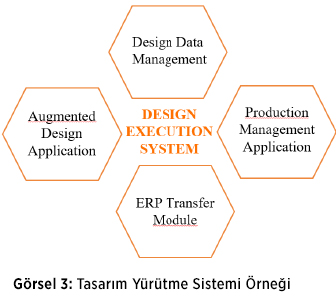

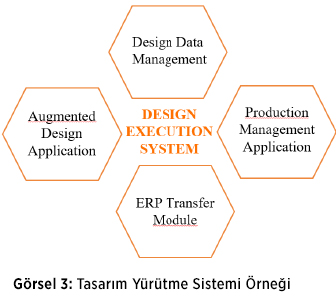

Tasarım Yürütme Sistemi (Design Execution System – DES) ürün tasarımı ve üretim süreci yönetimiyle ilgili bir kavramdır. DES, ürünlerin tasarımından üretimine kadar olan süreçleri yönetmek için kullanılan bir yazılım sistemidir. Ürünün tasarım aşamasından başlayarak, malzeme ve bileşen seçimlerini, mühendislik işlemlerini, prototipleme sürecini ve son olarak seri üretime geçiş sürecini yönetir. Bu süreçlerin her bir adımında, DES kullanıcıları tasarım değişiklikleri yapabilir, üretim sürecini optimize edebilir ve üretim verimliliğini artırabilir.

DES, özellikle karmaşık ve büyük ölçekli üretim süreçlerinde kullanılan bir teknolojidir. Bu sistemin getirdiği avantajlar hızlı üretim süreçleri, kalite kontrol mekanizmasının daha aktif kullanılması, maliyetlerin düşürülmesi ve verimlilik artışı şeklinde sıralanabilir. Sac kalıp tasarımı çok karmaşık ve dinamik bir süreçtir. Bu nedenle kurumsal kaynak planlama programları sac kalıp sektöründe kullanılamamaktadır. Design Execution System ile tasarımdan üretime veri akışının sağlanması ile planlama ve yönetim organizasyonlarında bütünleşik sistemlerinin kullanılması sağlanabilmektedir. Arttırılmış tasarımda tasarım ağacı yapı olarak, parçalardan tüme varım yöntemi kullanılarak ürünlerin oluşturulması ile hazırlanmaktadır. Bu yapı kurumsal kaynak planlama yazılımlarında kullanılan reçete ile benzerlikler içermektedir. Ayrıca kurumsal kaynak planlaması yazılımları için gerekli olan bir çok veri tasarım ürün ağacı parametrelerinde bulunacaktır. DES sistematiğinde bu veriler otomatik olarak kurumsal kaynak planlama sistemlerinin ihtiyaçları çerçevesinde dönüştürülecek ve aktarılacaktır. Bu bilgilerin tasarımdan kurumsal kaynak planlama sistemlerine direk aktarılması ile dijital dönüşüm sağlanmış olacaktır. Buradaki temel amaç bilgi oluştuğu gibi sisteme girmesi ve ihtiyaç duyulan tüm sistemlerin bu veriyi tek merkezden kullanabilmesidir.

4. Tasarım Data ve Proje Yönetimi

4. Tasarım Data ve Proje Yönetimi

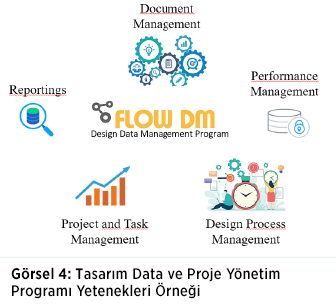

Tasarım Data ve Proje Yönetimi (Design Data Management-DDM), işletmelerin tasarım verilerini yönetmek için kullandığı bir dizi işlem ve teknolojileri ifade etmektedir. DDM, bir tasarımın tüm yaşam döngüsü boyunca tasarım verilerinin ve ilgili dokümantasyonun saklanmasını, yönetilmesini ve paylaşılmasını sağlar. DDM sistemi, ürün tasarımının farklı aşamalarında oluşturulan tasarım verilerinin saklanması, izlenmesi ve yönetilmesini kolaylaştırır. DDM sistemi, tasarım verilerinin doğru bir şekilde yönetilmesini ve paylaşılmasını sağlayarak, zaman ve maliyet tasarrufu sağlar. Ayrıca, tedarik zinciri boyunca iletişimi kolaylaştırarak, tedarikçiler ve müşterilerle daha iyi işbirliği yapılmasını sağlar.

Sac kalıpçılık sektöründe tasarım datalarının boyutları yüksektir. Aynı zamanda süreçlerin karmaşıklığı ve dinamikliğinden dolayı revizyon ve/veya güncelleme gelen dataların kontrolü ve takibi de zorlaşmaktadır. Yanlış revizyonlu datalarla çalışmak hem zaman kaybına hem de üretim hataları sebebiyle maliyet kayıplarına neden olmaktadır. Sistemsel olarak klasik yöntemlerde tasarımcıların çalışma takibinin yapılmasında sorunlar yaşanmaktadır. DDM uygulamaları ile tasarımcıların çalışma istatistiklerinin çıkarılmasının yanında, canlı olarak iş yükleri de görülebildiğinden, adaletli iş dağılımı da yapılabilmektedir. Sağladığı bu faydalarla tasarım data yönetimi programı kullanan firmalar zamanı verimli kullanmakta, aynı zamanda hatasız üretim faaliyetleri de gerçekleştirebilmektedirler.

5. Robotik Süreç Otomasyonu

Sac kalıp tasarımında robotik süreç otomasyonu, üretim ve tasarım sürecindeki tekrar eden işleri robotların yapmasını sağlayan bir teknolojidir. Bu teknoloji, özellikle büyük hacimli üretimlerde ve karmaşık ürünlerin üretiminde kullanılır. Bu teknolojinin kullanımı, öncelikle imalat sürecindeki hataların azaltılmasına yardımcı olur. İnsan hatasından kaynaklanan hatalar ortadan kalkar ve üretim süreci daha güvenli hale gelir [1].

Sac kalıp tasarımında robotik süreç otomasyonu, üretim sürecindeki işgücü maliyetlerini de azaltır. İnsanlar tekrar eden işleri yapmak yerine, robotlar bu işleri yapar ve çalışanların daha değerli görevlere odaklanmasına olanak tanır. Bu sayede, işgücü maliyetleri azaltılır ve üretim süreci daha rekabetçi hale gelir. Ayrıca robotik süreç otomasyonu, üretim sürecindeki verimliliği artırarak atıkların azaltılmasına yardımcı olur. Bu sayede, çevresel etki azaltılır ve sürdürülebilir bir üretim süreci sağlanır. Tüm bu avantajları göz önünde bulundurarak, sac kalıpçılığında robotik süreç otomasyonu, daha verimli, daha güvenli ve daha sürdürülebilir bir üretim süreci sağlamak için önemli bir teknolojidir.

Sac kalıp tasarımında robotik süreç otomasyonu, üretim sürecindeki işgücü maliyetlerini de azaltır. İnsanlar tekrar eden işleri yapmak yerine, robotlar bu işleri yapar ve çalışanların daha değerli görevlere odaklanmasına olanak tanır. Bu sayede, işgücü maliyetleri azaltılır ve üretim süreci daha rekabetçi hale gelir. Ayrıca robotik süreç otomasyonu, üretim sürecindeki verimliliği artırarak atıkların azaltılmasına yardımcı olur. Bu sayede, çevresel etki azaltılır ve sürdürülebilir bir üretim süreci sağlanır. Tüm bu avantajları göz önünde bulundurarak, sac kalıpçılığında robotik süreç otomasyonu, daha verimli, daha güvenli ve daha sürdürülebilir bir üretim süreci sağlamak için önemli bir teknolojidir.

Robotik süreç otomasyonu, kalıpta metot ve tasarım hazırlanmasından teklif ve planlama faaliyetlerine kadar birçok operasyonda kullanılabilir. Örnek olarak döküm bazlı otomotiv sac kalıplarında, döküm modeli ve döküm operasyonu için yan sanayiden teklif alınmaktadır. Kapasite planlaması da bu doğrultuda yapılabilmektedir. Bunun için gerekli olan dokümanları hazırlamak için tasarımcıların en az 2 günlük iş gücü harcaması gerekmektedir. Robotik proses otomasyon yöntemleri ile bu işlemler tek tuşla 15 dakika içerisinde hazırlanabilmektedir.

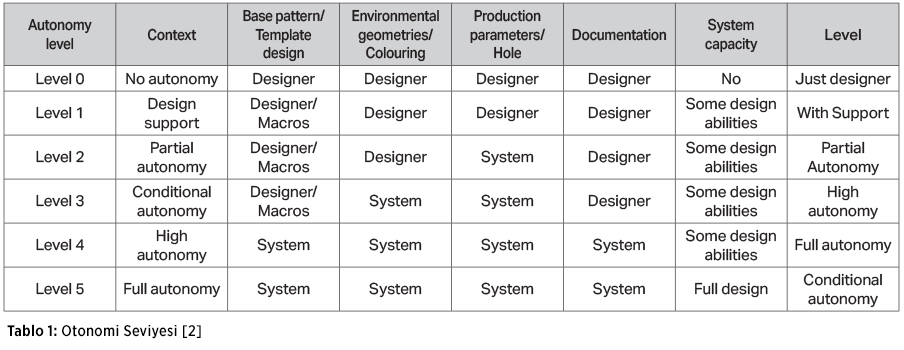

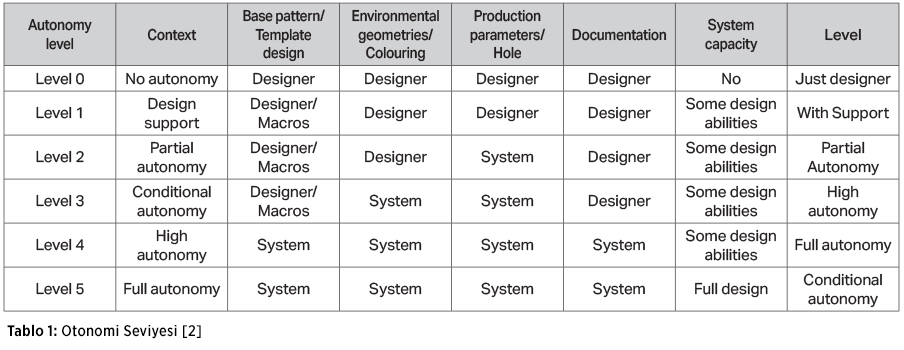

Tasarım için örneklendirecek olursak; kesme bıçağı, pres bağlantıları ve feder atma vb. işlemler için robotik proses otomasyon yöntemleri kullanılması mümkündür. Kullanılan CAD programının yetenekleri, makro ve algoritma yazan kişilerin yetenekleri doğrultusunda bir çok operasyon için işlemlerin otomatik olarak yaptırması sağlanabilir. Tablo 1’de sac kalıp tasarımında örnek bir otonomi seviyesi verilmiştir.

6. Sensör ve Veri Analitiği:

Dijital teknolojiler, sac kalıp sektöründe sensörlerin ve veri analitiğinin kullanılmasını da desteklemektedir. Sensörler, sac kalıp bileşenlerindeki gerilim, deformasyon, sıcaklık gibi parametreleri ölçerek veri toplayabilir. Bu veriler, dijital ortamda analiz edilerek kalıp bileşenlerinin performansı, dayanıklılığı ve süreç verimliliği gibi faktörlerin değerlendirilmesine yardımcı olabilir. Veri analitiği, elde edilen verileri kullanarak kalıp tasarımlarını optimize etmeyi sağlar. Belirli bir kalıp bileşeninin gerilim değerleri incelenerek, tasarımın daha dayanıklı hale getirilmesi için değişiklikler yapılabilir. Kalıbın pres altında çalışmasını analiz ederek yıpranan standart parçaların sorun yaşamadan haber verilmesi sağlanabilir. Örnek olarak kalıbın kaç baskı yaptığı basit bir sensörle sayılabilir. Böylelikle kalıbın baskı adedine bağlı olarak önleyici bakım planlaması yapılabilir.

7. Yapay Zeka ve Makine Öğrenimi:

Dijital teknolojiler, sac kalıp tasarımında yapay zeka ve makine öğrenimi gibi yenilikçi yaklaşımların kullanılmasını da mümkün kılmaktadır. Sac kalıp sektöründe yapay zeka ve makine öğrenmesi, üretim sürecinde verimliliği artırmak, kaliteyi iyileştirmek ve maliyetleri düşürmek için önemli bir rol oynar. Bu teknolojiler, sac kalıpçılığında birçok avantaj sağlar [3-4].

Yapay zeka yöntemleri kalıp tasarımında hataları tespit edip kalıp tasarımını iyileştirmek için kullanılabilir. Her bir sac kalıbı, kalıbı kullanacak firmaya özgü tasarım ve üretim standart ve normlarını içermektedir. Yapay zeka yöntemleri ile tasarımın bu standartlara uygun olarak yapılıp yapılmadığının kontrolü yapılabilir. Örnek olarak; kalıp taşıma grubunun kalıp ağırlığı için seçiminin doğru olup olmadığı ve güvenliğinin sağlanıp sağlanmadığı, önceki yapılan benzer tasarım verilerinden ve dijitalleştirilmiş normlar ve şartnameler çerçevesinde kontrol edilebilir. Bu sayede, daha doğru ve verimli bir tasarım elde edilir.

İmalat sürecindeki hataları tespit etmek için kullanılabilir. Bu sayede, ürünlerin kalitesi artar ve atıkların azaltılması sağlanır. Üretim planlaması için kullanılabilir. Bu sayede, üretim sürecinin daha verimli hale gelmesi ve maliyetlerin düşürülmesi sağlanır. Müşteri geri bildirimlerini analiz ederek, ürünlerin ve hizmetlerin iyileştirilmesi için kullanılabilir. Bu sayede, müşteri memnuniyeti ve müşterilerin sadakati artar. Ekipmanların bakımını yönetmek için kullanılabilir. Bu sayede, arızaların önceden tespit edilmesi ve önlenmesi sağlanarak, üretim süreci kesintiye uğramaz. Geçmiş sac kalıp tasarımı üzerinde araştırmalar yaparak en yakın tasarımı bulabilir maliyet öngörüsü yapmada kolaylık sağlayabilir. Makine öğrenmesi sac kalıp tasarımın kontrollerinin yapılmasında da kullanılabilir.

Sonuç:

Sonuç olarak, sac kalıp endüstrisi giderek dijitalleşme yönünde ilerlemektedir. Bu değişim, daha hızlı, daha hassas ve daha verimli üretim süreçleri sunarak endüstride rekabet avantajı sağlamaktadır. Dijital tasarım araçları sayesinde, daha az hata yapmak ve daha hızlı üretim gerçekleştirmek mümkün hale gelmektedir. Ayrıca, dijitalleşme sayesinde, müşteri taleplerine daha hızlı ve doğru bir şekilde yanıt vermek mümkün hale gelirken, ölçeklendirilebilirliği artırarak işletme maliyetlerinde de tasarruf sağlanmaktadır. Bu nedenle, sac kalıp sektörü için dijitalleşme, başarı ve sürdürülebilirliğin anahtarıdır.

Sac kalıpçılığı gibi proje bazlı imalatlarda her bir ürün çeşidi bir tasarımdan üretilmektedir. Bu nedenle “tasarım üretim için yapılan plandır” tanımı çerçevesinde değerlendirilmelidir. Robotik süreç otomasyonu ve arttırılmış tasarım ile süreçlerin iyileştirilmesi ile sıfır hata, kaliteli ve verimli üretim sağlanabilir. Tasarım data yönetim sistematiği ile tüm süreç datalarının tek yerden yönetilmesi de üretim faaliyetlerinin hatasız gerçekleşmesi için önem arz etmektedir. Böylelikle kalıp datasının hazırlanmasından, araca takılacak fiziki parçanın üretilmesine kadar tüm süreci uçtan uca dijital olarak yönetmek mümkün olacaktır. Arttırılmış tasarım, Robotik Süreç Otomasyonu ve Design Data Management sistemlerinin kullanılmasının sektörde %50 ye varan verimlilik sağladığı uygulama örneklerinden görülmektedir. Bu dijital yöntemlere ek olarak yapay zeka, sensör ve veri analitiği sistemlerinin de kullanılması ile sektörde büyük oranda verimlilik sağlanabilecektir.

KAYNAKÇA

[1] Bhardwaj, V. et al, “Robotic Process Automation for Automating Business Processes: A use case”, 7th International Conference on Computing Methodologies and Communication, Erode, India 23-25 February 2023

[2] Bintaş, G. et al, Developing an RPA for augmenting sheet-metal die design process, 12th International Symposium on Intelligent Manufacturing and Service Systems, 2023, Paper No. 73 Sakarya, Türkiye.

[3] Balamurugan, E. et al, “Use Case of Artificial Intelligence in Machine Learning Manufacturing 4.0”, International Conference on Computational Intelligence and Knowledge Economy Dubai, United Arab Emirates 2019

[4] Shammuzza, A. et al, “Application of machine learning algorithm in the sheet metal industry: an exploratory case study” International Journal of Computer Integrated Manufacturing 2022, Vol. 35, Pages 145-164

---------

Usage of Digital Technologies in Sheet Metal Forming Design and Industry: Examples of Productivity-Enhancing Applications

Gül Çiçek Zengin Bintaş, Mubitek Tasarım Bilişim Makine San. Ve Tic. Ltd. Şti.

INTRODUCTION

Sheet metal forming design is widely used in the manufacturing industry. A proper and effective sheet metal forming design can reduce costs, accelerate production processes in the industry, and enhance the quality of the final product. Sheet metal forming industy is a process that requires experience and expertise. Although digital technologies have been effectively utilized in other industries, they have not been widely adopted in sheet metal forming industry due to the dynamic nature of the design and manufacturing process. Developing high-speed, low-cost, and high-quality products is crucial in sheet metal forming industry, as it is in any other sector. Therefore, new methods and technologies are needed to expedite the sheet metal forming process and keep costs under control. With the advancement of digital technologies, specific software programs have been developed to bring significant innovations and increase efficiency in sheet metal forming industry. This study will discuss the role of digital technologies in sheet metal forming indusrty and the innovations and productivity improvements they bring.

1. Augmented Design

Augmented design is an approach that combines digital technologies with traditional design methods. This approach aims to make the design process more efficient, faster, and more effective by leveraging the effects of digitization. Digital technologies enable innovative approaches such as 3D modeling and simulation in sheet metal forming design. When augmented design is used in conjunction with 3D design technologies, it ensures time efficiency in design processes and supports error-free production.

Traditional sheet metal forming design is performed using CAD software and 3D solid modeling methods. Designers no longer need to remodel standard components, as they can obtain them from manufacturers in formats such as .step, .catdata, etc., and use them in their designs. In augmented design methodology, the necessary surrounding geometries for positioning standard components within the sheet metal forming design, such as clearance areas, assembly holes, safety areas, etc., are integrated into the design data of the standard component. When the augmented standard component model is designed parametrically to include the required relationships, the surrounding geometries can be automatically calculated and applied using robotic process automation (RPA) methods. The advantages of this model in design can be summarized as preventing potential design deficiencies, achieving zero-defect design errors, and providing flexibility in the design process.

For example, in the conventional method, when it was necessary to change the size of a standard component, the designer had to individually handle the surrounding geometries, make the necessary changes with the correct values, and check for errors. In the augmented design methodology, these geometries will be automatically updated, resulting in a high-quality and efficient output. There is an augmented design example in Figure 1. For standart part Cam.

Another requirement of the augmented design methodology is for the parameters in the design bill of materials to contain production and order information. By filling in this information during the design phase, planning and operations can be carried out in departments such as production, logistics, and procurement as soon as the design is completed. In Figure 2, there is an example design tree with production parameters.

2. Design Execution System

Design Execution System (DES) is a concept related to product design and production process management. DES is a software system used to manage the processes from product design to production. It encompasses material and component selections, engineering operations, prototyping processes, and ultimately the transition to mass production. At each step of these processes, DES users can make design changes, optimize the production process, and increase production efficiency.

DES is particularly used in complex and large-scale production processes. The advantages of this system include fast production processes, more active utilization of quality control mechanisms, cost reduction, and increased efficiency. Sheet metal forming industry is a highly complex and dynamic process, which is why enterprise resource planning (ERP) programs cannot be used in the sheet metal forming industry. With the implementation of the Design Execution System, data flow from design to production is ensured, and integrated systems can be utilized in planning and management organizations. In augmented design, the design tree structure is prepared by using a parts-to-whole approach to create products. This structure bears similarities to the recipe used in enterprise resource planning software. Moreover, many of the data required for enterprise resource planning software will be found in the parameters of the design bill of materials. In the DES system, these data will be automatically transformed and transferred according to the needs of the enterprise resource planning systems. Direct transfer of this information from design to enterprise resource planning systems enables digital transformation. The main goal here is for information to enter the system as it is generated and for all necessary systems to be able to access this data from a single central point.

3. Design Data Management

3. Design Data Management

Design Data Management (DDM) refers to a set of processes and technologies used by businesses to manage design data. DDM enables the storage, management, and sharing of design data and related documentation throughout the entire lifecycle of a design. The DDM system facilitates the storage, tracking, and management of design data created at different stages of product design. By ensuring the accurate management and sharing of design data, DDM system brings time and cost savings. It also facilitates communication throughout the supply chain, enabling better collaboration with suppliers and customers.

In the sheet metal forming industry, the size of design data is high. Additionally, due to the complexity and dynamism of processes, controlling and tracking revised and/or updated data becomes challenging. Working with incorrect revised data leads to both time loss and cost losses due to production errors. Systemically, there are difficulties in tracking the work of designers using traditional methods. With DDM applications, not only can the work statistics of designers be extracted, but real-time workloads can also be observed, allowing for fair workload distribution. Companies using design data management programs can make efficient use of time and carry out error-free production activities with these benefits.

4. Robotic Process Automation

In sheet metal forming industry, robotic process automation is a technology that allows robots to perform repetitive tasks in the design and production process. This technology is particularly used in high-volume productions and the manufacturing of complex products. Its usage primarily helps reduce errors in the manufacturing process. Errors caused by human factors are eliminated, making the production process safer [1].

Robotic process automation in sheet metal forming industry also reduces labor costs in the production process. Instead of humans performing repetitive tasks, robots handle these tasks, enabling employees to focus on more valuable assignments. This reduces labor costs and makes the production process more competitive. Additionally, robotic process automation enhances efficiency in the production process, leading to waste reduction. This helps minimize environmental impact and ensures a sustainable production process. Considering all these advantages, robotic process automation in sheet metal forming industry is an important technology that enables a more efficient, safer, and sustainable production process. Robotic process automation can be applied in various operations in sheet metal forming industry, from method and design preparation to quotation and planning activities. For example, in casting-based automotive sheet metal forming, quotations are obtained from subcontractors for casting patterns and casting operations. Capacity planning can also be carried out accordingly. To prepare the necessary documents for this, designers would typically spend at least 2 days of work. With robotic process automation methods, these processes can be completed within 15 minutes with a single click. As for design, robotic process automation methods can be used for operations such as blade cutting, press connections, spring loading, and more. Depending on the capabilities of the CAD software used and the skills of individuals writing macros and algorithms, various operations can be automated. Table 1 provides an example autonomy level in sheet metal forming design based on a case study.

5. Sensor and Data Analytics

5. Sensor and Data Analytics

Digital technologies also support the use of sensors and data analytics in the sheet metal forming industry. Sensors can collect data by measuring parameters such as stress, deformation, and temperature in sheet metal forming components. These data can be analyzed in a digital environment to evaluate factors such as the performance, durability, and process efficiency of the sheet metal forming components. Data analytics enables the optimization of sheet metal forming designs using the obtained data. By examining the stress values of a specific sheet metal forming component, changes can be made to make the design more robust. Analyzing the operation of the sheet metal forming under pressure can provide early indications of wear on standard parts. For example, the number of impressions made by the sheet metal forming can be counted using a simple sensor. This allows for preventive maintenance planning based on the number of impressions made by the sheet metal forming

6. Artificial Intelligence (AI) and Machine Learning (ML)

Digital technologies enable the use of innovative approaches such as artificial intelligence and machine learning in sheet metal forming industry. AI and ML play a significant role in increasing efficiency, improving quality, and reducing costs in the sheet metal forming industry. These technologies offer numerous advantages in the industry [3-4].

AI methods can be used to detect errors and improve sheet metal forming design and production. Each sheet metal forming contains design and manufacturing standards and specifications specific to the company using the sheet metal forming. AI methods can be used to verify if the design complies with these standards. For example, the selection of the sheet metal forming transport group based on sheet metal forming weight and ensuring its safety can be checked against previous design data and digitized standards and specifications. This enables more accurate and efficient design. AI and ML can be used to detect errors in the manufacturing process, leading to improved product quality and waste reduction. They can also be utilized for production planning, making the production process more efficient and cost-effective. Analyzing customer feedback can help improve products and services, resulting in increased customer satisfaction and loyalty. AI and ML can also be applied to manage equipment maintenance, detecting and preventing failures in advance to ensure uninterrupted production. They can be used to research past sheet metal forming designs and find the closest match, providing ease in cost estimation. Machine learning can also be utilized for performing checks on sheet metal forming design.

CONCLUSION

In conclusion, the sheet metal forming industry is increasingly moving towards digitalization. This transformation provides a competitive advantage in the industry by offering faster, more accurate, and more efficient production processes. Digital design tools make it possible to reduce errors and achieve faster production. Additionally, digitalization enables faster and more accurate response to customer demands, while also increasing scalability and saving on operational costs. Therefore, digitalization is the key to success and sustainability in the sheet metal forming industry. In project-based manufacturing, such as sheet metal forming ındustry, each product variety is produced from a specific design. Therefore, it should be evaluated within the framework of the definition “design is a plan for production.” By improving processes with robotic process automation and augmented design, zero defects, high-quality, and efficient production can be achieved. The systematic management of design data is crucial for error-free execution of production activities. This enables the end-to-end digital management of the entire process, from preparing sheet metal forming data to manufacturing the physical part to be installed in the vehicle. The application of augmented design, robotic process automation, and Design Data Management systems has shown efficiency gains of up to 50% in the industry. Furthermore, the integration of artificial intelligence, sensor technology, and data analytics systems can greatly enhance productivity in the sector.

References

[1] Bhardwaj, V. et al, “Robotic Process Automation for Automating Business Processes: A use case”, 7th International Conference on Computing Methodologies and Communication, Erode, India 23-25 February 2023

[2] Bintaş, G. et al, Developing an RPA for augmenting sheet-metal die design process, 12th International Symposium on Intelligent Manufacturing and Service Systems, 2023, Paper No. 73 Sakarya, Türkiye.

[3] Balamurugan, E. et al, “Use Case of Artificial Intelligence in Machine Learning Manufacturing 4.0”, International Conference on Computational Intelligence and Knowledge Economy Dubai, United Arab Emirates 2019

[4] Shammuzza, A. et al, “Application of machine learning algorithm in the sheet metal industry: an exploratory case study” International Journal of Computer Integrated Manufacturing 2022, Vol. 35, Pages 145-164