*Additive Manufacturing With Selective Laser Melting Method (Slm)

Muzaffer ZEREN / Kocaeli Üniversitesi Mühendislik Fakültesi Metalurji ve Malzeme Mühendisliği Bölümü

ÖZET

Seçici Lazer Eritme (SLM), neredeyse tam yoğunluğa sahip (%99,9’a kadar bağıl yoğunluğa), çeşitli parçalar üretmek için metalik tozları tamamen eritmek ve kaynaştırmak için yüksek güç yoğunluklu lazer kullanan özel bir 3D baskı tekniğidir. Tamamen eridiğinde metal veya seramik tozları SLM kapsamına girerler. Bu çalışmada Co esaslı; Co-CrWCNiSi alaşımı olan Stellite 6 tozları, sürekli dalga lazeri (continuous-wave laser-CW laser) kullanılmıştır. Seçici Lazer Eritme işlemi ile malzeme üretimi sonrasında mikroyapısal karakterizasyon çalışmaları yapılmıştır.

Anahtar kelimeler: SLM, Stellite 6.

ABSTRACT

Selective Laser Melting (SLM) is a specialized 3D printing technique that uses a high power density laser to completely melt and fuse metallic powders to produce a variety of parts with near full density (up to 99.9% relative density). When completely melted, metal or ceramic powders are covered by SLM. In this study, Co-based; Stellite 6 powders, a Co-CrWCNiSi alloy, and a continuous-wave laser (CW laser) were used. After material production with Selective Laser Melting process, microstructural characterization studies were carried out.

Keywords: SLM, Stellite 6.

1.GİRİŞ

Teknolojideki yenilikler sanayide dönüşümü tetiklemiş ve Dördüncü Sanayi Devrimi (Sanayi 4.0) kavramını ortaya çıkarmıştır. Üretimdeki bu değişimin bir aşaması da dijitalleşmenin geleneksel üretim yöntemleriyle buluştuğu “akıllı üretim” olarak görülmektedir. 3 Boyutlu Eklemeli Baskı, üretime esneklik, verimlilik ve yenilik fırsatları getirmiştir. Katmanlı üretim olarak da bilinen 3D baskı; tasarım dosyalarındaki verilerin 3 Boyutlu Katmanlı Yazıcı sistemleri tarafından işlenip uygun malzemelerin katmanlar hâlinde, üst üste yığılarak nesnelerin üretilmesini ifade etmektedir. Günümüzde çok popüler olan ve genel olarak “3-Boyutlu Yazıcı (3D Printer)” olarak adlandırılan bu yeni imalat teknolojisi literatürde “Eklemeli İmalat (Additive Manufacturing)” olarak da anılmaktadır [1-5]. Eklemeli imalat, tasarımlara imalat yöntemi; tasarımda ve üretimde sınır getirmemesi, çok farklı malzeme kullanımı gibi büyük avantajlara sahiptir. Eklemeli imalata yönelik birçok uygulama bu¬lunmakla birlikte, bu uygulamalar, yöntemine ve malzemelerine göre sınıflandırılmaktadır. Eklemeli imalatta kullanılan temel uygulama yöntemleri aşağıda sıralanmıştır:

• Lazer Eritmeli Sistemler (Laser Melting/ Laser Sintering)

• Erimiş Malzeme Şekillendirme (Fused Deposition Modelling – FDM)

• Malzeme Jeti (Material Jetting)

• Yapıştırıcı ile Katmanlı İmalat (Binder Jetting)

• Elektron Kaynağı (Electron Beam Melting)[6-8].

2. EKLEMELİ İMALATIN SUNDUĞU FIRSATLAR

-Karmaşık şekilli parçaların hızlı bir şekilde tasarlanması, imalatının mümkün olması,

-Hafif fakat maksimum sertlik seviyesine sahip, karmaşık parçaların tasarımda sınırsız özgürlük,

-Malzeme israfının önemli ölçüde azalması,

-İmalat adımlarının sayısının azaltılması,

-Manuel montaj işlemleri sayısının ve işçiliklerin azaltılması,

-Üretilen parçaların mikroyapısının tam olarak kontrol edilebilmesi,

- Zaman ve maliyetlerde azaltma (daha kısa sürede parça teslimi),

- Daha fazla pazar fırsatına yol açılması [9-13].

3. SEÇİCİ LAZER ERİTME (SLM)

Seçici Lazer Eritme (SLM), neredeyse tam yoğunluğa sahip (%99,9’a kadar bağıl yoğunluğa) çeşitli parçalar üretmek için metalik tozları tamamen eritmek ve kaynaştırmak için yüksek güç yoğunluklu lazer kullanan özel bir 3D baskı tekniğidir. Otomotiv endüstrisinde;

1. Egzoz ve emisyonlar: Tipik olarak alüminyum alaşımlarının kullanıldığı, egzoz ve emisyonlarda soğutma deliklerini oluşturmak için,

2. Akışkan kullanımında: Alüminyum alaşımlarında seçici lazer eritme tekniği ile sıvı taşıma sistemi için pompalar ve valfler üretmek için,

3. Jantlar ve süspansiyon: Alüminyum alaşımlarından süspansiyon yayları, jant kapakları üretmek için,

4. Çerçeve ve kapılar: Alüminyum alaşımları gibi hafif metal ve alaşımlarından, çerçeve ve kapılar da dahil olmak üzere gövde panelleri üretmek için,

5. Motor bileşenleri: titanyum ve alüminyum gibi çeşitli metal ve alaşımlardan motorun çeşitli işlevsel parçalarını üretmek için seçici lazer ergitme yöntemi kullanılabilmektedir [14-16]. Tamamen ergidiğinde metal veya seramik tozları SLM kapsamına girerler [17].

SLM teknolojisi, döküm, toz metalürjisi , dövme ve ekstrüzyon gibi geleneksel imalat yöntemleriyle mümkün olmayan karmaşık özellikler içeren geometrilerin üretilmesini sağlar. SLM ile üretim, önemli maliyet kayıpları olmadan kısa üretime izin verdiği için ekonomik bir etkiye sahiptir. Özellikle, geleneksel üretim teknikleriyle karşılaştırıldığında, SLM aşağıdaki bazı yeteneklere sahiptir;

1. Seri üretime geçmeden önce tasarım doğrulama amacıyla prototip cihaz bileşenlerinin üretilmesine izin verir.

2. SLM teknolojisi, özellikle ilk tasarım sırasında, herhangi bir tasarım değişikliğinin hızlı bir şekilde uygulanmasına izin veren düşük hacimli üretim bileşenlerini etkinleştirir.

3. Bu teknoloji, diğer AM teknikleri gibi, üretilen cihazların pazara daha kısa sürede ulaşmasını sağlayan esnek üretim aşamaları aracılığıyla daha kısa ürün ömrü sağlar.

4. SLM teknolojisi aracılığıyla herhangi bir karmaşık şekilli geometrinin imalatında pratik olarak bir kısıtlama yoktur. Diğer geleneksel yöntemlerle imal edilmesi teknik olarak mümkün olmayan, örneğin karmaşık gözenekli yapılar sahip bileşenler, SLM ile tam olarak üretilebilir.

5. Otomotiv parçalarının, tıbbi cihazların vb. SLM ile üretilmesi, herhangi bir ek pahalı araç veya kapsamlı montaj gereksinimi gerektirmez, dolayısıyla üretim maliyetlerini doğrudan düşürür.

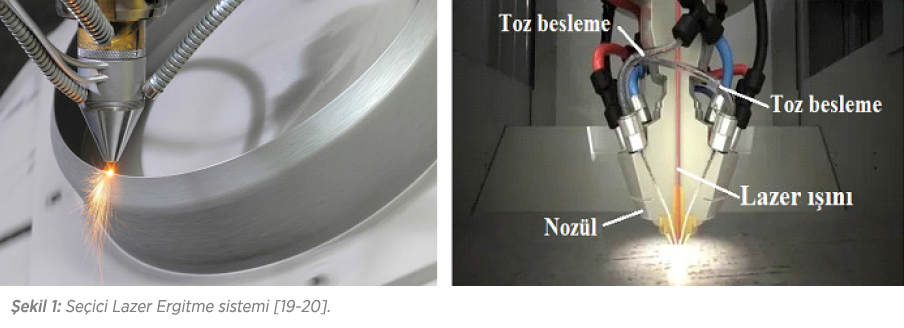

SLM’nin çeşitli işleme parametrelerinin optimizasyonu, Ti alaşımları için %99,98’e varan parça yoğunlukları ile sonuçlanabilir; bu da, tıbbi veya dişçilik parçaları üretiminin gerekliliklerini karşılamak için fabrikasyon parçaların mekanik özelliklerine , korozyon davranışlarına ve işlem doğruluklarına izin verir [18]. Seçici Lazer Ergime sistemine örnek görseller Şekil 1’de verilmiştir[19-20].

4. MATERYAL VE METOD

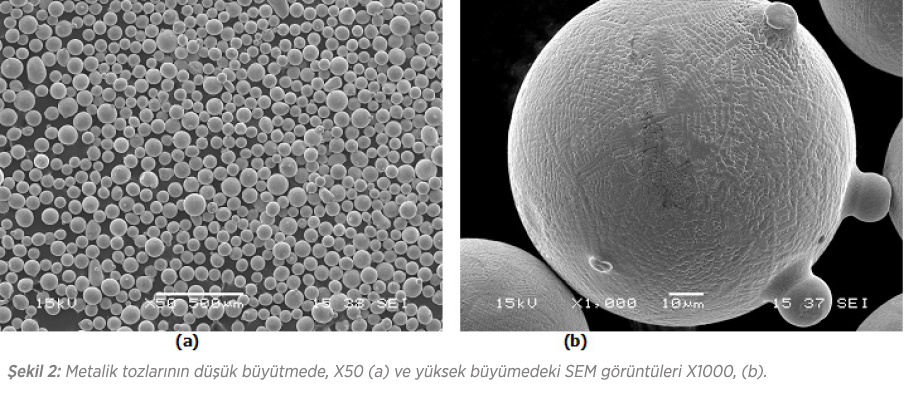

Çalışmada Co esaslı; Co-CrWCNiSi alaşımı olan Stellite 6 tozları, sürekli dalga lazeri (continuous-wave laser-CW laser) kullanılmıştır. Toz karakterizasyon çalışmaları Şekil 2.’de, üretimi yapılan parçadaki elementel haritalama (mapping) Şekil 3’de verilmiştir.

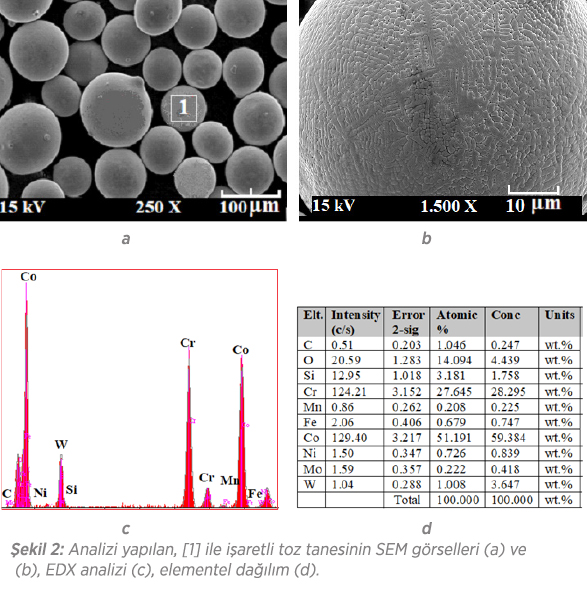

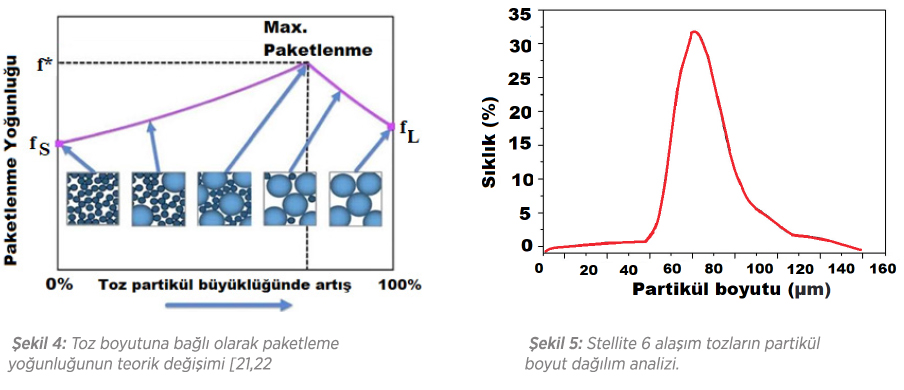

Küçük ve büyük boyutlu tozlarla dağılım yüzdesinin iyi ayarlanmasıyla başlangıçta daha yüksek paketleme yoğunluğu elde edilmesi mümkündür. Daha yüksek paketleme yoğunluğu için parçacık tane boyut dağılımının ayarlanması mümkündür. İkili (bimodal) tane boyutu dağılımına sahip tozların oluşturduğu harman, tek boyut dağılımına sahip parçacıklardan daha yüksek yoğunluklara paketlenirler. Geliştirilmiş paketlemenin en önemli parametresi parçacık boyut oranıdır. Toz boyutuna bağlı olarak paketleme yoğunluğunun değişimi Şekil 4’de verilmiştir [11,22].

Şekil 4’de, kısmi yoğunluk; büyük (fL) ve küçük (fS) küresel formdaki tozlardan oluşan bileşimin bir fonksiyonu olarak gösterilmiştir. En fazla paketlemenin sağlandığı bileşimde büyük parçacıkların hacmi, küçük parçacıkların hacminden daha fazladır. Paketleme yoğunluğundaki göreceli iyileşme, büyük ve küçük parçacıkların oranına bağlıdır. Küresel şekilli parçacıkların başlangıç yoğunluğu, kayda değer bir paketleme avantajı sağlamaktadır. İki farklı tane boyut dağılımlı karışımlar için geliştirilen fikirler çoklu sistemler için de yaygınlaştırılabilir. En azından 7:1 parçacık boyut oranı en iyi paketleme için gereklidir. Üçlü paketleme için boyut oranı 49:7:1’dir. Geniş tane boyutu dağılımı, küçük parçacıkların daha büyük tanelerin arasındaki boşlukları doldurması nedeniyle yüksek paketleme yoğunlukları verir [21,22]. Deneysel çalışmalarda kullanılan Stellite 6 alaşım tozların partikül boyut dağılım analizi Şekil 5’de verilmiştir.

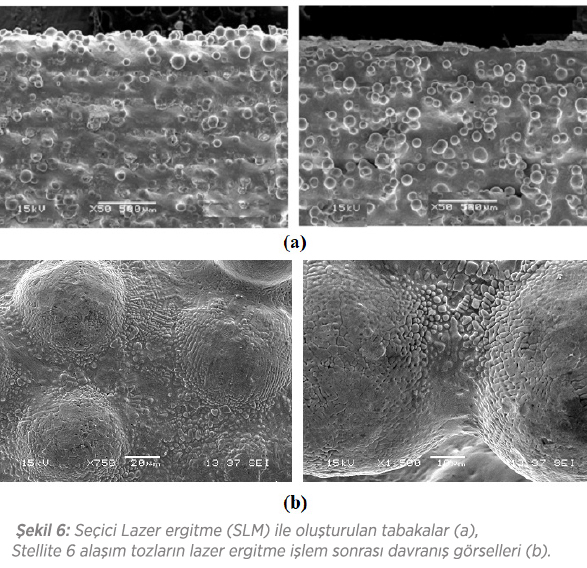

Şekli 5.’den de görülebileceği gibi çalışmada kullanılan tozların ortalama partikül boyutunun yaklaşık 70µm olduğu görülmektedir. Tozlar içerisinde düşük miktarda 100-120 µm boyutlarında iri toz taneleri olmakla birlikte, bir miktar da 20-40 µm boyut aralığında, daha küçük boyutlu tozların da bulunması; lazer ergitme işlemi sonrasında parça içerisinde olası gözeneklerin kapatılma ihtimalini yükseltmektedir. Stellite 6 yaklaşık 8,44 g/cm3 yoğunluğa sahip olup [23,24], çalışmada %98 yoğunluğa ve ortalama 500 HV sertliğe ulaşılmıştır. Seçici Lazer ergitme (SLM) ile oluşturulan tabakalar, Stellite 6 alaşım tozların lazer ergitme işlem sonrası davranış görselleri Şekil 6’da verilmiştir.

5. SONUÇLAR

1- SEM görüntüleri, EDS Analizleri ve Elementel Haritalama (mapping) çalışmalarından; 3D katmanlı numuneyi oluşturan Setllite 6 toz alaşımı içerisinde yer alan elementlerinin (Co, Ni, W, Si Fe, Cr, C,) mikroyapıda homojen bir şekilde dağıldığı,

2- Tozların birbirleriyle tam bir bağ-köprü oluşturduğu, (metal toz tanelerinin toz metalürjik karakterde boyun verme teorisiyle ile birbirleriyle güçlü bir şekilde bağlanması: Şekil 6a),

3- İncelenen numunelerin sanki döküm tekniği ile üretilmiş bir malzemedeki mikroyapı etkileri, belirtilerinin olduğu (döküm ile şekil vermede sıvı metalin tipik dentritik karakterde katılaşması gibi: Şekil 6b),

4- Numuneleri oluşturan katmanlar arasında bir mukavemet kaybına yol açabilecek boşluk, satırlanma vb olumsuzlukların olmadığı,

5- Numuneleri oluşturan katmanlar arasında çatlak başlangıcına yol açabilecek evrelerin olmadığı,

6- Numunede kırılmayla sonuçlanabilecek makro ve mikro çatlakların oluşmadığı,

7- Numuneleri oluşturan katmanlar arasında ve numunenin üst yüzeyinden alt yüzeyine kadar olan tabakaların mikroyapısal ve mekanik özelliklerde homojenite gösterdiği,

8- Malzeme içerisinde oksit filmleri, kalıntılar vb. oluşmadığı,

9- Numunelerin SEM incelemelerinden, lazerin yüksek enerjisinin etkisi ile arzu edilmeyen kırılgan faz dönüşümlerinin, metallerarası (intermetalik) bileşiklerin oluşmadığı,

10- Üretilen malzemenin oda sıcaklığındaki sertliği ile 1000 °C gibi çok yüksek sıcaklıklarda da sertliğinin (sıcak sertlik) aynı kaldığı,

11- Üretilen malzemelerin yüzey pürüzlülük özelliklerinin geliştirilmeye gereksinim olduğu,

belirlenmiştir.

KAYNAKLAR

[1]. UPS, 3D Printing: The Next Revolution in Industrial Manufacturing,New research from upsand the consumer technology association (CTA), 1-10, https://www.ups.com/ media/en/ 3D_Printing_executive _summary.pdf. (2015).

[2]. KPMG Otomotiv Sektörel Bakış Raporu, (2018).

[3]. Üretimde Paradigma Değişikliği Artırımsal Üretim Üç Boyutlu Yazıcılar T.C.Cumhurbaşkanlığı Strateji ve Bütçe Başkanı Sektörler ve Kamu Yatırımları Genel Müdürlüğü İmalat Sanayii Daire Başkanlığı Yayın No: 0007 ISBN NO: 978-605-7519-55-9, (2019).

[4]. ICHIDA Y.,IFEAMA, Current Status of 3D Printer Use among Automotive Suppliers: Can 3D Printed-parts Replace Cast Parts.SPSCP IFEAMA.Vol.5 pp.69-82, (2014).

[5]. 3D Printing: a threatto global trade, Economicand Financial Analysis, Global Economics Technology, (2017).

[6]. Osama A., “Recent Trends in Design and Additive Manufacturing. Additivemanufacturing: Challenges ,trends, andapplications”, Research Article Advances in Mechanical Engineering, Vol. 11(2) 1–27 (2019).

[7]. Adefemi A., Rasheedat M., Esther T., Akinlabi M., OwolabiG.,Materiali in Tehnologije/materials and technologyISSN 1580-2949mtaec9, 51(5),709, (2017).

[8]. European Powder Metallurgy Association (EPMA) “Introduction to Additive manufacturing Technology”. www.epma.com/am.

[9]. Shruti G. S., Sanket N.Y., “Additive Manufacturing in Automobile Industry”, Internatioan Journal of Research in Aeronautical and Maechanical Engineering, 2321-3051 Vol.7 Issue 4, (2019).

[10]. Kopp C., Riou A., European Powder Metallurgy Association (EPMA) Additive Manufacturing, Pages 1-44, (2015).

[11]. Thompson M.K., Design for Additive Manufacturing Trends opportunities considerations and constraints, CIRP Annals Manufacturing Technology, London, Pages 3-27, (2019).

[12]. Dama K., S Malyala, “Development of Automotive FlexBody Chassis Structure in Conceptual Design Phase using Additive Manufacturing”,, Materials Today: Proceedings Volume 4, Pages 9919–9923 (2017).

[13]. Sreehitha V., “Impact of 3D Printing In Automotive Industies”, International Journal of Mechanical And Production Engineering, Volume- 5, Issue-2, (2017).

[14]. D. Cooper, J. Thornby, N. Blundell, R. Henrys, M. A. Williams, and G. Gibbons, “Design and Manufacture of High Performance Hollow Engine Valves by Additive Layer Manufacturing,”Materials & Design, vol. 69, pp. 44-55, (2015).

[15]. S. Biamino, B. Klöden, T. Weißgärber, B. Kieback, and U. Ackelid, “Properties of a TiAl Turbocharger Wheel Produced by Electron Beam Melting,” in Fraunhofer Direct Digital Manufacturing Conference, Berlin, Germany, (2014).

[16]. Ganesh, S., Sanket S., Yewale N., “Additive Manufacturing in Automobile Industry”, International Journal of Research in Aeronautical and Mechanical Engineering, Vol.7 Issue 4, pages 01-10, (2019)

[17]. Kumar S., “Advances in Additive Manufacturing and Tooling”, Comprehensive Materials Processing, Volume 10, Pages 93-134, (2014).

[18]. Khurram M., Yuncang L., “Selective laser melting in biomedical manufacturing”, Metallic Biomaterials Processing and Medical Device Manufacturing,Pages 235-269, (2020).

[19]. https://www.beamler.com/3d-printing-capabilities/processes/slm-selective-laser-melting/

[20]. https://www.indiamart.com/proddetail/metal-3d-printer-12903713333.html.

[21]. Dawes J., “Additive manufacturing, Optimizing Metal Powders for Additive Manufacturing: Exploring the Impact of Particle Morphology and Powder Flowability”, https://www.materials-talks.com/wp-content/uploads/2020/10/WP170823MetalPowdersAdditiveManufacture-EN-1.pdf? utm_source=MaterialsTalks&utm_medium=blog&utm_campaign=Additive-Manufacturing-Campaign&utm_term=54919&utm_content=entryContentLink, 1-18, (2020).

[22]. German R.M., “Prediction of sintered density for bimodal powder mixtures”, Metallurgical and Materials Transactions A 23(5):1455-1465, (1992).

[23]. Delore Wear Solutions, www.delore.com

[24]. Yangtao X., Microstructures Comparison of Stellite 6 Alloy by Self-Propagating High-Temperature Synthesis and Cast HS111 Alloy, Rare Metal Materials and Engineering, Volume 38, Issue 8, 2009, Pages 1333-1337.