Muzaffer ZEREN, Kocaeli Üniversitesi Mühendislik Fakültesi Metalurji ve Malzeme Mühendisliği Bölümü

Şüheda ÖZEL, Kocaeli Üniversitesi FBE

ÖZET

Çalışmada yüksek çözünürlüklü Sense 3D tipi bir tarayıcıdan yararlanarak, RhinoCeros 3D, Catia, AutoCad arayüz programları kullanılarak çeşitli otomotiv parçalarının tasarımları yapılmış, sonrasında AnyCubik I3 Mega 3D yazıcıda Polylactic Acid (PLA) tipi plastik filamentler kullanılarak Eriyik Yığma Modelleme (Fused Deposition Modelling–FDM) yöntemi ile 3 boyutlu eklemeli imalatlar yapılmıştır. 3 D katmanlı yazıcılar olarak bilinen cihazlarda çeşitli PLA filamentler kullanılarak yapılan imalatlar akabinde ürünlerin çekme testi, sertlik testleri çalışmaları yapılmıştır. Ayrıca eklemeli imalat sonrasında PLA filament liflerinin oluşturduğu katmanların davranışı ve katmanların bütünleşme biçimi Taramalı Elektron Mikroskobunda (Scanning Electron Microscope–SEM) araştırılarak karakterizasyonu yapılmıştır.

Anahtar kelimeler: Polylactic Acid (PLA) Eklemeli imalat

ABSTRACT

In the study, various automotive parts were designed using RhinoCeros 3D, Catia, AutoCad interface programs by using a high-resolution Sense 3D type scanner, and then Fused Deposition Modeling (FDM) using Polylactic Acid (PLA) type plastic filaments on AnyCubik I3 Mega 3D printer. 3D additive manufacturing was done with the method. After the productions made using various PLA filaments in devices known as 3D layer printers, the tensile test and hardness tests of the products were carried out. In addition, the behavior of the layers formed by PLA filament fibers after additive manufacturing and the way of integration of the layers were investigated and characterized by Scanning Electron Microscope (SEM).

Anahtar kelimeler: Polylactic Acid (PLA) Additive manufacturing

1. 3D KATMANLI İMALAT

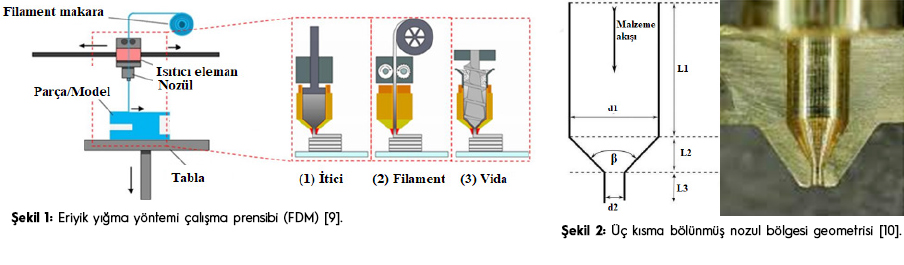

Yaygın olarak 3 boyutlu baskı olarak bilinen katmanlı imalat (Additive Manufacturing) 3D model verilerinden nesne üretmek, genellikle katman üzerinde yeni bir katman oluşturmak için ham malzemeyi birleştirme prosesidir [1]. Katmanlı imalat terimi, birbiri ardına süregelen ve birbirini takip eden ince ham malzeme katmanlarını birbiri üzerinde biriktirme ve nihai 3 boyutlu bir nesne üretme teknolojisini temsil eder. Her katman yaklaşık 0.001 ila 0.1 inç kalınlığında ve yazıcı teknolojisine göre oluşturulabilecek katman sayısı değişiklik göstermektedir. Sarf malzemeler geniş bir alanda kullanılan; polimer, reçine, kauçuk, seramik, cam ve metal olabilir [2-4]. Eklemeli üretim makineleri arasındaki belirgin farklar; sarf edilen ham malzeme, katmanların oluşturulma biçimi ve bütünleşme yöntemine göre farklılıklar gösterir. Eklemeli imalatta standart adımlar dijital tasarım yöntemi ile model oluşturma, model bilgisinin dönüştürülmesi, üretim ve yarı mamul durumuna bağlı olarak fazladan ( ikincil) proseslerden meydana gelir. Dijital tasarım yöntemi ile model oluşturmak, eklemeli imalat prosesindeki ilk adımdır. Dijital bir tasarım modeli üretmenin en standart yöntemi bilgisayar destekli tasarımdır (CAD). Tersine Mühendislik (Reverse Engineering), 3 boyutlu tarama ile dijital tasarım modeli meydana getirmek için de tercih edilebilir. Geleneksel üretim yöntemlerinden farklılık gösteren 3 boyutlu eklemeli imalat prosesinde anahtar bir adım, bir bilgisayar destekli dizayn modelinin bir STL (stereolitografi) dosyasına dönüştürülmesi şartıdır. STL formatı, bir objenin yüzey bölgelerini belirlemek için üçgenleri (çokgenler) kullanır. Bir tasarım modelinin fiziksel boyut ve çokgenlerin tek tek hesaplanması da dahil olmak üzere bir STL dosyasına dönüştürmeden ve bilgileri aktarmadan önce dikkat edilmesi gereken birkaç model sınırlaması ve şartı mevcuttur. Bir STL dosyası dönüştürüldükten sonra, dosya bir ayrıştırma programına yerleştirilir. Bu program STL dosyasını alır ve G koduna dönüştürür. G kodu, sayısal bir kontrol (NC) programlama dilidir. CAM’ de (Bilgisayar destekli imalat ) otomatik tezgahları (CNC tezgahları ve 3D yazıcılar dahil) kontrol etmek amacıyla kullanılır. Ayrıştırma programı aynı zamanda modeli oluşturan tasarımcının katman yüksekliği ve parça yönlendirme gibi proses parametrelerini özelleştirmesine olanak sağlamaktadır. 3 boyutlu üretim cihazları genellikle birden çok küçük ve karmaşık komponentten meydana gelir, bu sebeple doğru üretim ve doğrulama, doğru baskılar elde etmek yönünde kritik bir yere sahip olmuştur [4-8]. Çalışmada Eriyik Yığma Modelleme (Fused Deposition Modelling – FDM) yöntemi kullanılmış olup, gele çalışma prensibi Şekil 1’de verilmiştir.

Nozulün geometrisinin eriyik malzeme davranışına önemli etkisi bulunmaktadır. Şekil 2’den görülebileceği üzere genel olarak her sistemde kullanılan nozul bölgesinde düz silindirik tüp nozul ağzına doğru konik biçimde daralmaktadır. ‘Modellemeyi kolaylaştırmak için bu bölge üç kısma bölünmektedir. L1 silindirik kanal uzunluğu, L2 nozulun konik kısmının uzunluğu, L3 nozulun ağız uzunluğu, d1 kanal veya filament çapı, d2 nozul çapı ve β nozul açısıdır. Tipik nozul çapı 0.2-0.5 mm arasında değişmektedir ve nozul açısı 120° ’dir [10].

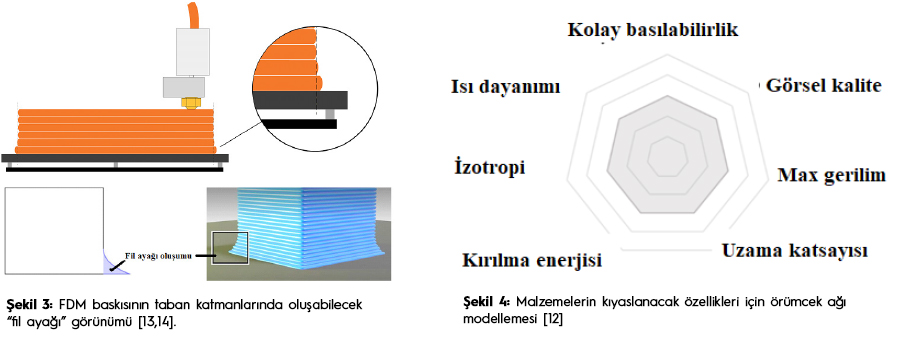

Eriyik biriktirme yönteminde kullanılan nozuller yuvarlak formda olduğundan, köşeler ve kenarlar nozul boyutuna eşit bir yarıçapa sahiptir. Bu, bu özelliklerin hiçbir zaman mükemmel bir şekilde kare olmadığı anlamına gelir. Keskin kenarlar ve köşeler için, bir baskının ilk katmanları özellikle önemlidir. Dikey delikler için yukarıda tartışıldığı gibi, her baskı katmanında, nozul yapışmayı iyileştirmek için baskı malzemesini sıkıştırır. İlk baskı katmanı için, bu genellikle “fil ayağı” olarak adlandırılan bir oluşum meydana gelir (Şekil 3). Belirtilen boyutların dışına çıkıntı yapan bu oluşum, FDM üretimlerinde belirlenen geometrinin dışına çıkılmasına sebep olabilmektedir [11-14].

Eriyik biriktirme yönteminde kullanılan nozuller yuvarlak formda olduğundan, köşeler ve kenarlar nozul boyutuna eşit bir yarıçapa sahiptir. Bu, bu özelliklerin hiçbir zaman mükemmel bir şekilde kare olmadığı anlamına gelir. Keskin kenarlar ve köşeler için, bir baskının ilk katmanları özellikle önemlidir. Dikey delikler için yukarıda tartışıldığı gibi, her baskı katmanında, nozul yapışmayı iyileştirmek için baskı malzemesini sıkıştırır. İlk baskı katmanı için, bu genellikle “fil ayağı” olarak adlandırılan bir oluşum meydana gelir (Şekil 3). Belirtilen boyutların dışına çıkıntı yapan bu oluşum, FDM üretimlerinde belirlenen geometrinin dışına çıkılmasına sebep olabilmektedir [11-14].

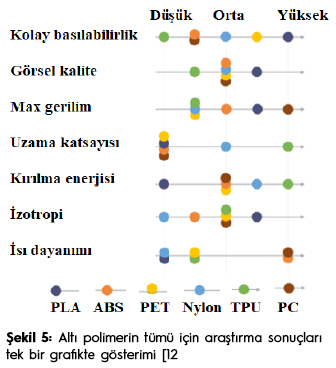

FDM teknolojisinde kullanılan malzemelerin kıyaslanması için her malzeme 1 (düşük) ila 5 (yüksek) ölçeğinde aşağıdaki kriterlere göre sıralanmıştır (Şekil 4, Şekil 5) [12].

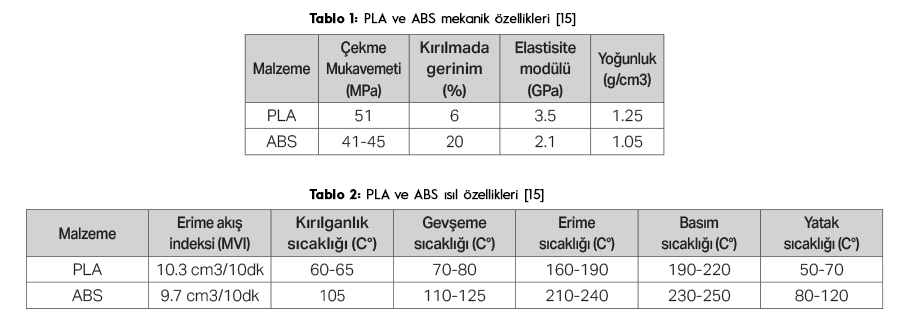

Polimer malzemeler içerisinde katmanlı imalat uygulamalarında en yaygın kullanım bulan polimerler PLA ve ABS olmakla birlikte en fazla PET, Naylon, TPU ve PC de kullanımı mümkündür. Eklemeli imalat uygulamalarında yaygın kullanım bulan PLA ve ABS polimerleri için mekanik ve ısıl özellikler kıyaslamaları Tablo 1’de ve Tablo 2’de verilmiştir.

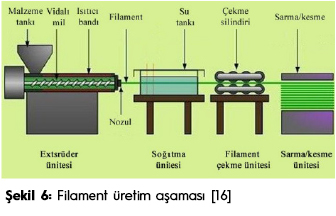

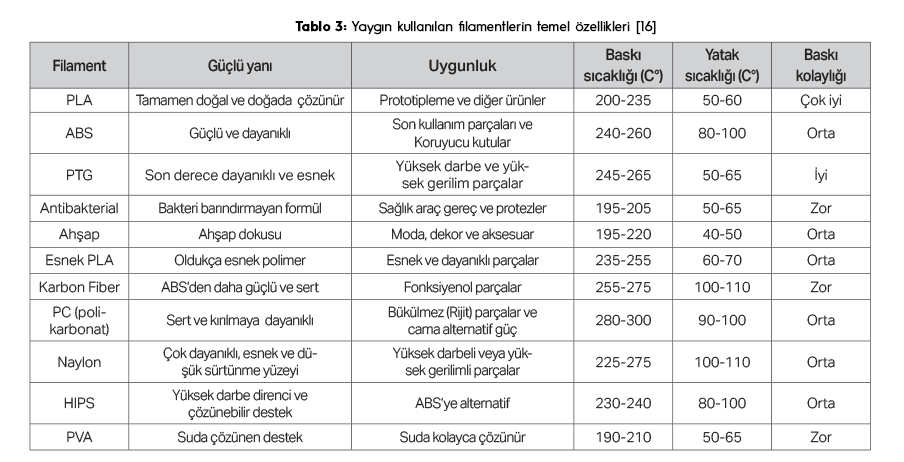

Filament ismi verilen ham maddeler, FDM teknolojisinde kullanılan 3D yazıcıların baskı için kullandıkları hammaddedir. 3 boyutlu yazıcılarda kullanılan filamentler polimer bazlı hammadden üretilmektedirler. Filametler, granül halindeki termoplastik ve katkı malzemelerinin yalnız ya da birlikte şekil 6’da gösterilen yöntem ile eritilip 1.7-3,0 mm çaplarındaki nozullar yardımıyla yeniden şekillendirilme prensibine dayanmaktadır. Polimer bilindiği gibi, monomer olarak adlandırılan birbirleriyle düzenli bir şekilde birleşen birçok tekrar eden birimden oluşan çok büyük moleküllerdir. Günümüzde polimerler doğal gaz, selülöz, kömür, tuz ve ham petrol gibi doğal hammaddeler kullanılarak üretilebilmektedir. Polimerlerin büyük çoğunluğu üretim kolaylığı ve maliyetinden dolayı fosil yakıtlardan elde edilebilmektedirler.’’ Günümüzde yaygın olarak kullanılan filamentler PLA, ABS, PETG, PC (Polikarbonat), Naylon, HIPS, PVA ve bunların karışımlarından oluşmaktadır. Mevcut birçok filament arasından ABS, PLA, HIPS ve PVA diğerlerinden daha yaygın olarak kullanılır. Genel filament üretim aşamaları Şekil 6’da verilmiştir. Yaygın kullanılan filamentlerin temel özellikleri Tablo 3’de verilmiştir.

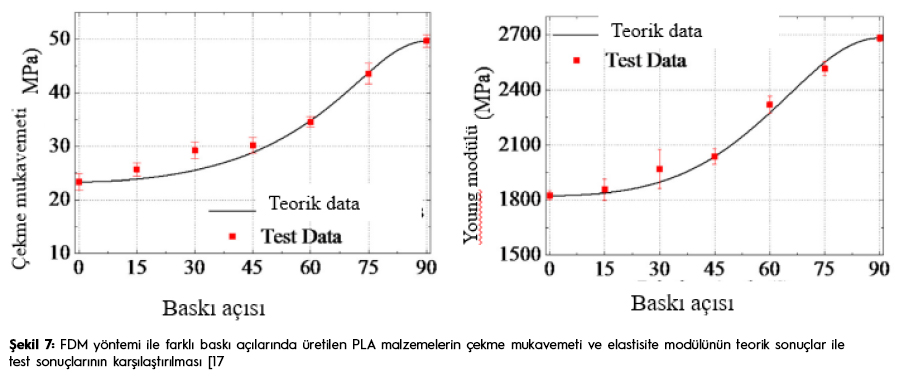

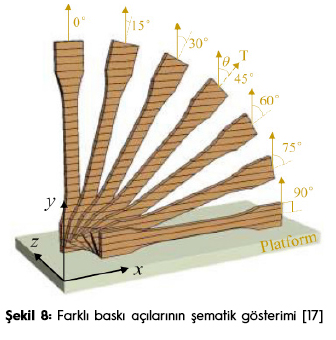

Yapılan bir başka çalışmada ise FDM yöntemi ile üretilmiş PLA malzemesinin farklı baskı açılarında ve kalınlıklarda üretilmiş test numunelerinden çekme mukavemeti ve elastisite modülü tespit edildiğinde, baskı açısı arttığında ve tabaka kalınlığı azaldığında çekme mukavemeti ve elastiste modülünün arttığı tespit edilmiştir [17].

Yapılan bir başka çalışmada ise FDM yöntemi ile üretilmiş PLA malzemesinin farklı baskı açılarında ve kalınlıklarda üretilmiş test numunelerinden çekme mukavemeti ve elastisite modülü tespit edildiğinde, baskı açısı arttığında ve tabaka kalınlığı azaldığında çekme mukavemeti ve elastiste modülünün arttığı tespit edilmiştir [17].

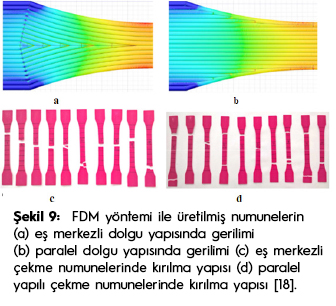

Yapılan bir diğer çalışmada, eriyik biriktirme metodu ile üretilen parçalarda dolgu miktarı farklılıklarının hasar oluşumuna etkisini çekme testi sonuçları ile incelemiştir. Çalışmada eş merkezli ve paralel olmak üzere iki malzeme dolgu tipi seçilmiştir. Her iki dolguay göre yapılan çekme testi numunelerinin sonlu elemanlar analizinde gerilmenin maksimum olduğu bölgenin en ince kesitte gerçekleştiği gözlemlenmiştir. Çekme numunesi test sonuçlarında eş merkezli olan numuneler analiz sonuçları ile tutarlı çıkarken paralel yörüngeli numunede hasar oluşumu ince kesitli bölgede değil de kalın kesitten ince kesite geçiş bölgelerinde oluşmuştur [18].

2. MATERYAL VE YÖNTEM

Çalışmada Kocaeli Üniversitesi Mimarlık ve Tasarım Fakültesi Laboratuvarı, Metalurji ve Malzeme Mühendisliği laboratuvarı ve Kimya Mühendisliği Laboratuvarı imkanları kullanılmıştır.

2.1. Malzeme seçimi

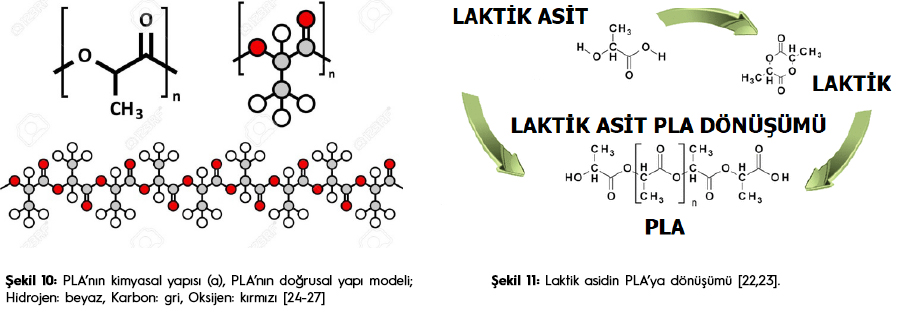

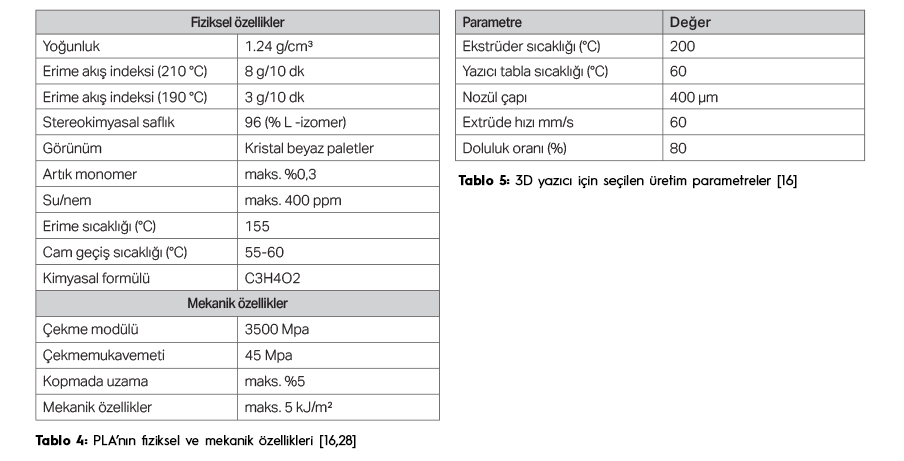

Çalışma için kullanılacak malzeme olarak PLA (Polylactic acid) seçilmiştir. Polilaktik asit, tekrarlayan birimi laktik asit olan bir polimerdir. Laktik asit, insan vücudunda bulunan organik bir bileşiktir, kas, kan ve vücudun çeşitli organlarında bulunmaktadır. Polilaktikasit ise alifatik polyesterler ailesinin bir üyesidir. Polilaktik asitlerin bu tekrarlayan birimleri, insan vücudunda da laktik asit fermantasyonu ile ortaya çıkan monomerlerdir. Mısır, şeker kamışı ve buğday gibi bitkisel kaynaklar kullanılarak üretilen polilaktik asit, biyopolimer ve de biyobozunur malzemelerdir. Polilaktik asit polimeri, laktik asit monomerlerinin polimerizasyonu sağlanarak elde edilmektedir ve bu polimerizasyona dayalı üretim bakımından sentetik bir polimerdir (Şekil 10, Şekil 11). Ana zincirin barındırdığı elementlere bakılarak yapılan sınıflandırmaya göre ise organik bir polimerdir. Polilaktik asit, doğal (katkısız) haliyle şeffaftır. Literatürde, polilaktik asitler için yarı kristal veya amorf yapılı olan termoplastik ve alifatik polimerler olduğu yer almaktadır [19-23]. Polimerizasyon sırasında meydana gelen kimyasal değişikliklerin yanı sıra laktik asit ve laktit monomerlerinin kalitesi, elde edilen poli(laktik asit) (PLA) ürünlerinin özelliklerinin belirlenmesinde çok önemli parametrelerdir. PLA’nın fiziksel ve mekanik özellikleri Tablo 4’de verilmiştir.

2.2. 3D Eklemeli İmalat

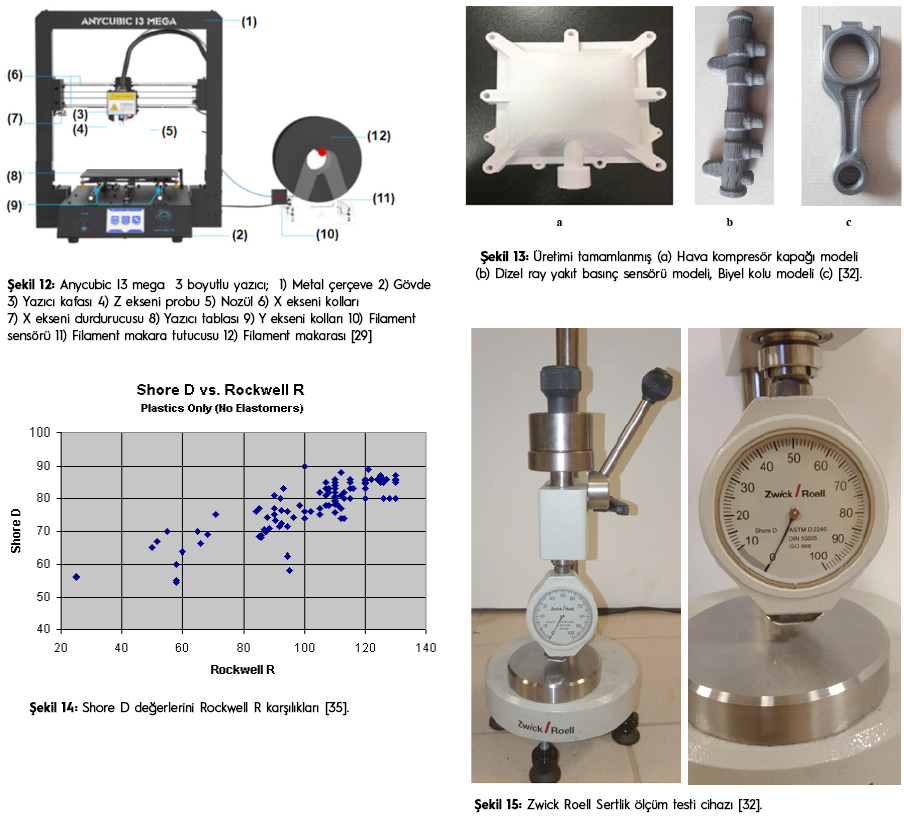

Bu çalışmada AnyCubik I3 Mega 3D tipi katmanlı yazıcı FDM yöntemi kullanılması için seçilmiştir. Şekil 2.9’ da çalışmada kullanılan 3 boyutlu yazıcıya ait komponentler şematik olarak gösterilmiştir. 3D yazıcı için seçilen üretim parametreleri Tablo 5’de verilmiştir.

3D FDM eklemeli imalat yöntem, ile otomotiv parçaları model imalatında 1,75 mm çapında PLA cinsi filament kullanılmıştır. PLA filament malzemesinin erimesi için 200ºC ergime sıcaklığı ve erimiş filamentin katmanlar oluşturabilmesi için 60 ºC yazıcı tabla sıcaklığında, 400 µm yazıcı nozül çapı ile çalışılmıştır. PLA tipi filamentler ile yazıcıda basım için genellikle 190°C – 220°C arasındaki sıcaklıklar önerilmektedir [30,31].

2.3. Mekanik testler

Tez çalışması kapsamında sertlik testi ve çekme testi yapılmıştır.

2.3.1 Sertlik Testi

Sertlik testi, ASTM D 2240, DIN 53505 ve ISO 868 standartlarına uygun olarak Zwick Roell cihazında yapılmıştır. Sertlik testi için numunenin 4 farklı noktasından değerler alınmıştır. Shore D; kısacası kullanılan malzemenin sertliği ile ilgilidir. Genellikle Rockwell sertlik testi veya Durometre testi kullanılarak ölçülür ve her ikisi de plastiklerin ne kadar iyi mekanik performans göstereceğini belirleyebilir. Mühendisler için en azından bir malzemenin ‘shore’ değerini toplamak ve anlamak başarılı bir projenin anahtarıdır. Çoğunlukla plastikler – elastomerler ve kauçuklar gibi - ‘Shore’ sertlikleriyle ölçülür. Elastomerler ve kauçuklar için özellikle uygun Shore sertliği ölçeği Shore A dır. Poliolefinler, floropolimerler ve vinil de bu kategoriye girer. Bu arada Shore D ölçeği daha sert plastikler için de geçerlidir ve Shore O ve H, özellikle plastik endüstrisinde olduğu kadar yaygın değildir [33,34]. Plastikler için (Elastomerler hariç) Shore D sertlik değeri ve Rockwell R sertlik değeri karşılıkları Şekil 14’ de verilmiştir.

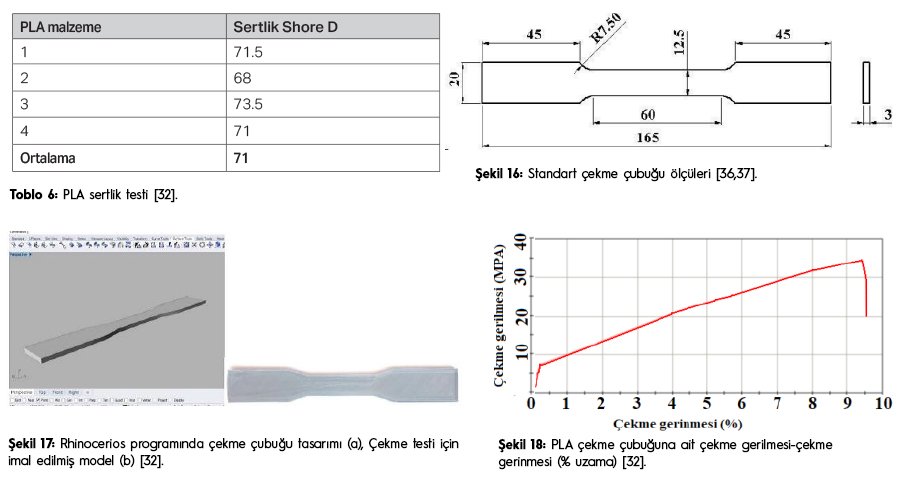

Deneysel çalışmalarda kullanılan PLA cinsi filament malzemenin ortalama 71 Shore D sertliğe sahip olduğu anlaşılmıştır (Tablo 6).

2.3.2 Çekme Testi

PLA malzemeye ait çekme testi, ISO, ASTM ve BS standartlarına uygun numune ölçülerinde çekme testi numunesi üretilmiştir. Instron 3345 cihazında yapılmıştır. Şekil 16’da standart çekme çubuğu ölçüleri verilmiştir. Çekme çubuğu RhinoCerios programında hazırlanarak 3D yazıcıda üretimi yapılmıştır.

Çalışmada kullanılan malzemenin; maksimum 34,4 MPA çekme gerilmesine, maksimum % 9,4 uzama değerine sahip olduğu anlaşılmaktadır. Deneysel çalışmada belirlenen mekanik özellikler, polimer filamentler için literatürde sunulan verilerle benzerlik göstermektedir [24].

2.3. Mikroyapısal analiz

PLA malzemeye ait çekme testi sonrası kırık yüzeylerin SEM görüntüleri Jeol 6060 cihazında alınmıştır. PLA malzemenin çekme testi sonrasındaki kırık yüzeyinin genel görüntüleri Şekil 20’de verilmiştir.

Şekil 20’den de görülebileceği gibi 1,74 mm çapındaki başlangıç PLA filamentin, yazıcı kafasında erimesi sonucunda sepet örgüsü dokusuna benzer tarzda katmanların oluştuğu SEM çalışmalarında belirlenmiştir. Çalışmalarda kullanılan 1.75 mm çapındaki PLA filamentin uygulanan sıcaklığın ve üst üste birikmenin etkisiyle, bir miktar ovalleşmiş olarak birbiriyle yapışarak aralarında kuvvetli bağlar oluşturduğu anlaşılmıştır. Çekme testi sonrasında PLA filament malzemenin gevrek karakterde kırıldığına dair belirtiler SEM’den alınan resminden görülebilmektedir. Baskı sonrasında üt katmanlardan alt katmanlara doğru gidildikçe, literatüre uygun olarak filamanlarda mekanik özellikleri etkilemeyen bir miktar ovalleşme tespit edilmiştir (Şekil 21, Şekil 22).

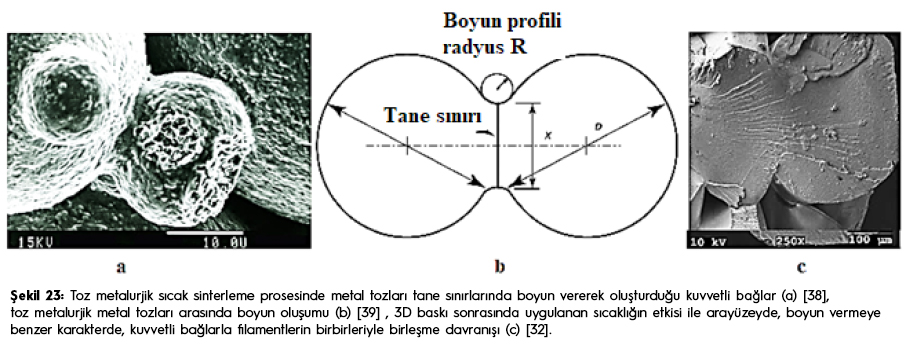

Toz metalurjik sıcak sinterleme prosesinde metal tozları arayüzeyinde, metalik tozlar yüksek yüzey enerjilerini düşürmek için, boyun vererek, oluşturulan kuvvetli bağlarla yoğunlaşmalarına benzer karakterde; 3D baskı sonrasında da uygulanan sıcaklığın etkisi ile filamentlerin arayüzeyinde boyun vermeye benzer karakterde, oluşan kuvvetli bağla birbirleriyle birleştikleri SEM çalışmalarında gözlemlenmiştir (Şekil 22).

3. SONUÇLAR VE ÖNERİLER

Otomotiv parçalarından olan biyel kolu, hava kompresör kapağı, dizel ray yakıt basınç sensörü, esas alınarak, RhinoCeros programı yardımıyla, farklı renklerde PLA tipi filament malzemeler kullanılarak, AnyCubik i3 Mega 3D tipi katmanlı yazıcıda gerçeği ile aynı ebatlarda modeller başarı ile üretilmiştir. Çalışmada, Tersine Mühendislik (Reverse Engineering) uygulamalarının ve Kıyaslamanın da (Benchmarking) otomotiv parçalarının dijital olarak üretilmesiyle mümkün olabileceği anlaşılmıştır. Çalışmada seçilen ham madde PLA tipi filamentin yüksek dayanımda olduğu, kokusuz olduğu için kapalı laboratuvar şartlarına uygun olduğu, sorunsuz/kesintisiz baskı kolaylığı sunduğu; bu nedenlerle 3D katmanlı imalat uygulamaları için çok uygun bir sarf malzemesi olduğu anlaşılmıştır. Ayrıca PLA’dan üretilen modellerin sert (71 Shore D) ve mukavemetli olduğu (34,3 MPA max. çekme gerilmesi), yüksek yüzey kalitesine sahip olduğu; bu nedenlerle, sonradan zımparalama v.b. ek işlemlere ihtiyaç olmadığı görülmüştür. Üretim de kullanılan doluluk oranı için yapılan mekanik test sonuçlarının literatür çalışmaları ile genelde uyumlu olduğu anlaşılmıştır.

TEŞEKKÜR

Yazarlar katkılarından dolayı Kocaeli Üniversitesi Mimarlık ve Tasarım Fakültesi, Mimarlık Bölümü Öğretim Üyesi Doç.Dr.Neşe Çakıcı ALP’e teşekkür ederler.

KAYNAKLAR

[1] Denise D. (2015). Additive Manufacturing 3D Printing, DSP Journal, Issue10, Pages 1-15

[2] Attaran, M. (2017). The Rise of 3d Printing: The Adventages Of Additive Manufacturing Over Traditional Manufacturing. Business Horizons, 60(5): 677-688

[3] Bhattacharjya J. Tripathi S. Taylor A. Taylor M. (2014) Additive Manufacturing: Current Status and Future Prospects, Conference Paper in IFIP Advances in Information and Communication Technology • October, DOI: 10.1007/978-3-662-44745-1_36

[4] Özel, Ş. Zeren M. Çakıcı Alp N. (2020) 3D Yazıcılar ile Katmanlı İmalat Teknolojisinin Otomotiv Endüstrisine Uygulanması, Uluslararası 3B Yazıcı Teknolojileri ve Dijital Endüstri Dergisi, 2602-3350

[5] Surange V., Gharat P., (2016) 3D Printing Process Using Fused Deposition Modelling (FDM), International Research Journal of Engineering and Technology (IRJET), Volume: 3 Issue: 3, Pages 1403-1406

[6] Shruti G. S., Sanket N.Y., (2019) Additive Manufacturing in Automobile Industry, Internatioan Journal of Research in Aeronautical and Mechanical Engineering, 2321-3051 Vol.7 Issue 4, April

[7] Yılmaz D. (2016) Katmanlı İmalat Teknolojileri ve Havacılık Uygulamaları, Sektör Değerlendirme Raporu, Ağustos, Thinktech STM Future technology institute, Katmanlı İmalat Teknolojileri ve Havacılık Uygulamaları - PDF Ücretsiz İndirin (docplayer.biz.tr) (Erişim Tarihi: 02.10.2021)

[8] Renjith S. (2018) A design Framework for Additive Manufacturing Based on The Integration of Axiomatic Design Approach, Inverse Problem-Solving and an Additive Manufacturing Database, Iowa State University, Industrial Engineering, Iowa

[9] Karagöz İ. Bekdemir A. Tuna Ö. (2021) 3B Yazıcı Teknolojilerindeki Kullanılan Yöntemler ve Gelişmeler Üzerine Bir Derleme, Düzce Üniversitesi Bilim ve Teknoloji Dergisi, 9(4):1186-1213, DOI:10.29130/dubited.877423

[10] Akbaş O. E. (2019) Filament Beslemeli 3D Yazıcının Nozul Bölgesinin Sonlu Elemanlar Yöntemi İle Modellenmesi ve Analizi, İstanbul Teknik Üniversitesi, Fen Bilimleri Enstitüsü, Yüksek Lisans Tezi, İstanbul, 553334

[11] https://hackaday.com/2019/06/06/assessing-nozzle-wear-in-3d-printers/ (Erişim tarihi: 21 Aralık 2022)

[12] Hudson B. How To Design Parts for FDM 3D Printing, 3dhubs, https://www.hubs.com/knowledge-base/how-design-parts-fdm-3d-printing/ (Erişim Tarihi: 15.05.2022)

[13] https://howto3dprint.net/3d-printing-elephant-foot/ ziyaret tarihi: 21 Aralık 2022)

[14] https://help.prusa3d.com/article/elephant-foot-compensation_114487. (Erişim tarihi: 21 Aralık 2022)

[15] Rodríguez-Panes A. Juan C. Camacho A. (2018) The Influence of Manufacturing Parameters on the Mechanical Behaviour of PLA and ABS Pieces Manufactured by FDM: A Comparative Analysis, Materials 2018, 11(8), 1333

[16] Olam M. (2021) 3D Yazıcılar İçin Polimer Esaslı Kompozit Filament Üretimi, Fırat Üniversitesi, Fen bilimleri Enstitüsü, Doktora Tezi Elazığ, 672652

[17] Zhao Y. Chen Y. Zhou Y. (2019) Novel Mechanical Models of Tensile Strength and Elastic Property of FDM AM PLA Materials: Experimental and Theoretical Analyses, Materials and Design 181:108089 DOI:10.1016/j.matdes.2019.108089

[18] Wendt C. Valerga A.P. Droste O. Batista M. Marcos M. (2017) FEM Based Evaluation of Fused Layer Modelling Monolayers in Tensile Testing, Procedia Manufacturing, Volume 13, 2017, Pages 916-923

[19] Elmas B. S. (2021) Üç Boyutlu (3D) Yazıcıda Üretilen Polilaktik Asit (PLA) Numunelerinin Mekanik Özelliklerinin İncelenmesi, Kocaeli Üniversitesi, Fen bilimleri Enstitüsü, Yüksek Lisans Tezi Kocaeli, 702119

[20] Mustafa N. S., Omer M. A. A., Garlnabi M. E. M., İsmail H. A., (2016) Reviewing Of General Polymer Types, Properties And Application In Medical Field, International Journal of Science and Research (IJSR), 5(8), 212 - 221.

[21] Carrasco F. Pagès P. Gámez-Pérez P. Santana O.O. Maspoch M.L. (2010) Kinetics of the thermal decomposition of processed poly(lactic acid) Polymer Degradation and Stability Volume 95, Issue 12, December 2010, Pages 2508-2514

[22] Garlotta D. (2001) A litarature Review of Poly(lacticacid), Journal of Environmental Polymer Degradation, DOI: 10.1023/A:1020200822435 • Source: OAI

[23] Koçak E. D. Üner İ. (2013) Poli(Laktik Asit)’in Kullanım Alanları ve Nano Lif Üretimdeki Uygulamaları İstanbul Ticaret Üniversitesi Fen Bilimleri Dergisi Yıl: 11 Sayı: 22 ,2012 s. 79-88

[24] Erel G. (2019) Polilaktik Asit (PLA) Matrisli Nano Takviyeli Biyouyumlu Kompozit Malzeme Üretimi ve Analizi, Karabük Üniversitesi, Fen Bilimleri enstitüsü, Karabük, 546898

[25] Lopes M ,Jardini A.L., Filho M.,(2014) Synthesis and Characterizations of Poly (Lactic Acid) by Ring-Opening Polymerization for Biomedical Applications, Chemical Engineering Transactions, Vol. 38, Pages 331-336

[26] https://www.123rf.com/photo_24396745_polylactic-acid-pla-polylactide-bioplastic-chemical-structure-compostable-polymer-used-in-medical-im.html . (Erişim tarihi: 21 Aralık 2022)

[27] https://pubs.acs.org/doi/10.1021/bm101302t . (Erişim tarihi: 21 Aralık 2022)

[28] Dizon, J. R. C. Espera, A. H. (2018) Chen, Q. Advincula, R. C. Mechanical Characterization of 3D-Printed Polymers. Addit. Manuf., 20, 44–67

[29] ZhenS., AnycubicTechnologyCo., LtdAnycubıc i3 Mega Quick Start Guide www.anycubic3d.com (Erişim Tarihi: 10.03.2022)

[30] Wenjie L., Jianping Z., Yuming M., JieW.,Jie X.,ICMSE IOP Publishing IOP Conf. Series: 012033 Fabrication of PLA Filaments and its Printable Performance Materials Science and Engineering doi:10.1088/1757-899X/275/1/012033, 275 (2017)

[31] Giang K.,PLA vs. ABS: What’s the Difference? https://www.3dhubs.com/knowledge-base/pla-vs-abs-whats-difference (Erişim Tarihi: 20.12.2021)

[32] Özel, Ş. (2022). 3D Eklemeli İmalat Teknolojilerinin Otomotiv Endüstrisinde Uygulama Alanlarının İncelenmesi. Yüksek Lisans Tezi, Kocaeli Üniversitesi Fen Bilimleri Enstitüsü.

[33] https://www.essentracomponents.com/en-us/news/product-resources/whats-shore-hardness-and-why-should-you-care, (Erişim Tarihi: 20.05.2022)

[34] D. Qualman (2017) Global Plastics Production, 1917 to 2050, https://www.darrinqualman.com/global-plastics-production/ (Erişim Tarihi: 12.02.2022)

[35] Shore (Durometer) Hardness Testing of Plastics, Material Property Data, https://www.matweb.com/reference/shore-hardness.aspx (Erişim Tarihi: 20.03.2022)

[36] Tensile Test Specimen”, https://www.researchgate.net/figure/ Tensile-Test-Specimen-ASTM-D-638-02a-2003-All-dimensions-are-in-mm_fig1, September 10, D638-02-a-2003, (2019)

[37] ASTM Designation (2014) D638 – 14- Standard Test Method for Tensile Properties of Plastics, December 15.

[38] Zeren M. Elmas kesici takımlarda mikroyapısal karakterizasyon üzerinden özelliklerin optimizasyonu, Kocaeli Üniversitesi Fen Bilimleri Enstitüsü, 1999.

[39] https://www.metal-am.com/articles/thinking-about-metal-binder-jetting-or-fff-here-is-almost-everything-you-need-to-know-about-sintering/