Funda Gül Koç / Kocaeli Üniversitesi, Mühendislik Fakültesi, Metalurji ve Malzeme Mühendisliği Bölümü

Ece Simooğlu Sarı / Kocaeli Üniversitesi, Hereke Asım Kocabıyık MYO, Makine ve Metal Teknolojileri, Metalurji Programı

Muzaffer ZEREN / Kocaeli Üniversitesi Mühendislik Fakültesi Metalurji ve Malzeme Mühendisliği Bölümü

Melike Gölgeleyen / Kocaeli Üniversitesi Mühendislik Fakültesi Metalurji ve Malzeme Mühendisliği Bölümü

ÖZET

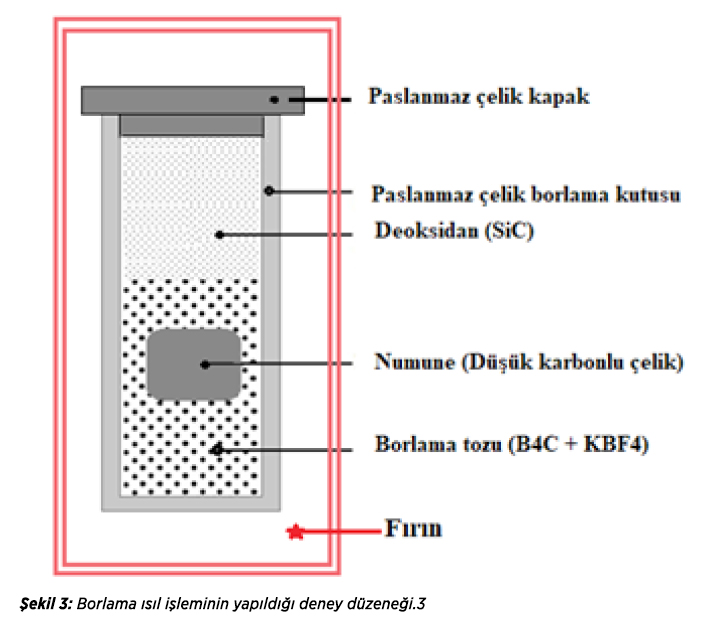

Bu çalışma kapsamında düşük karbonlu bir plastik kalıp takım çeliğinde borlama işleminin mikroyapıya ve sertliğe etkisi incelenmiştir. Özel tasarlanmış bir paslanmaz çelik kutu içerisinde, 850°C sıcaklıkta 8 saat süreyle, SiC + B4C + KBF4 karışım tozu ile borlama işlemi yapılmıştır. Borlama işlemi sonrasında düşük karbonlu çeliğin yüzey sertliği ve yüzeyinden itibaren merkeze doğru sertleşebilirlik profili belirlenmiştir. Malzeme yüzeylerinde borlama işlemi sonucu oluşan borür katmanlarının morfolojisi incelenmiştir.

PLASTİK TAKIM ÇELİĞİ

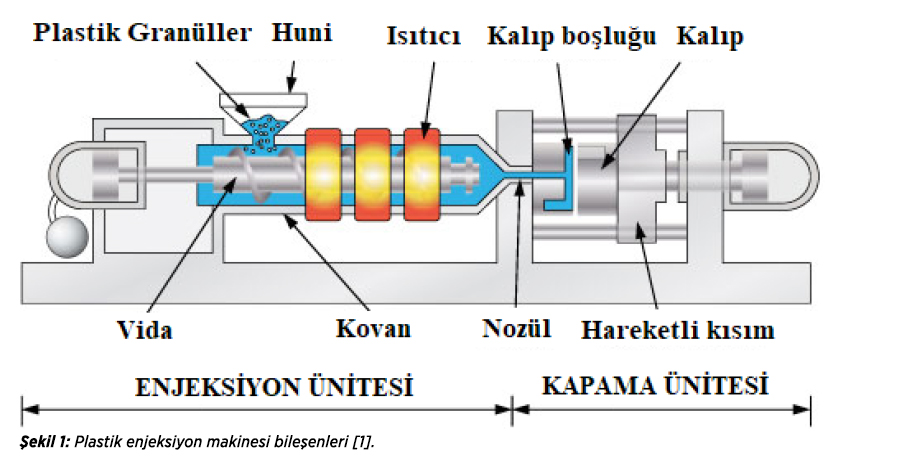

Plastik enjeksiyon makinelerinde (Şekil 1) plastik ürünlerin istenen kalite ve standartlarda elde edilebilmesinde, kullanılan makineyle beraber plastik kalıbı da büyük önem taşımaktadır. Kullanılan plastik kalıbındaki tüm hatalar üretilecek ürüne aynen yansımaktadır.

Uygun malzeme seçimi kalıbın ömrünü artırdığı gibi işçiliği de azaltır. Malzeme seçiminde dikkat edilmesi gereken hususlardan bazıları; kullanılacak ham madde türü, enjeksiyon şartları, plastik parça boyutları, üretilecek ürün sayısı ve öngörülen kalıp maliyetidir. Plastik kalıp çelikleri genellikle plastiklerin enjeksiyon, ekstrüzyon, şişirme ve presleme teknikleriyle şekillendirilmesinde kullanılırlar. Bu çeliklerde genellikle karbon oranı ve diğer alaşım elementleri miktarı diğer takım çeliklerine nazaran daha düşüktür. Kullanılan plastik hammaddenin cinsine göre kalıp çelikleri çeşitli etkilere maruz kalır. Bu nedenle şekillendirilen plastik malzemeye uygun bir kalıp çeliği seçilmelidir.

Plastik enjeksiyon makinelerinde, plastik ürünlerin istenen kalite ve standartlarda elde edilebilmesinde, kullanılan makineyle beraber plastik kalıbı da büyük önem taşımaktadır. Kullanılan plastik kalıbındaki tüm hatalar üretilecek ürüne aynen yansımaktadır. Dolayısıyla daha kaliteli bir ürün elde edebilmek için kalıp imalatında kullanılan çelik malzeme de önemlidir. Plastik kalıplama günlük hayatımızın bir parçası haline gelmiştir. Araba parçaları, cep telefonları, gözlükler ve bilgisayar kasasının tamamı plastik kalıplama ile üretilmektedir. Ancak bu parçaların yüksek kalitede üretilebilmesi için kalıp malzemesinde kullanılacak çelik kalitesinin doğru seçimi çok önemlidir. Kalıpların bakımı, aşınmış veya kırılmış parçaların temizlenmesi ve değiştirilmesi, yeniden cilalama vb. uygulamalardaki aşırı maliyetlerin dikkate alınması gerekir. Üretimdeki kesintilerden dolayı geç teslimat cezaları, müşteri kaybı, fazla mesai ödemeleri gibi maliyetlerin de dikkate alınması gerekir Plastik kalıp çelikleri, özel bir grup takım çeliğidir ve hem iyi bir aşınma hem de korozyon direnci sunarak plastik işlemede başarılı bir şekilde uygulanmaktadır. Plastik işleme için kullanılan araçların ömrü, sadece aşınma ve korozyon direncine değil, aynı zamanda esneklik dayanımı gibi aracın malzemesinin mekanik özelliklerine de bağlıdır. Plastik kalıp çelikleri, plastik enjeksiyon kalıplama gibi üretim süreçlerinde kullanılan kalıpların yapımında kullanılan özel çelik türleridir. Bu çelikler, plastik hammaddenin özelliklerine ve üretim sürecinin gereksinimlerine uygun olarak tasarlanmıştır. Plastik kalıp çelikleri, plastik malzemenin eritilip enjekte edilmesi, soğutulması ve kalıptan çıkarılması gibi işlemlere dayanıklı olmalıdır. Plastik kalıp çeliklerinden ayrıca;

- yüksek sertlik,

- yüksek tokluk,

- işlenebilirlik,

- kaynaklanabilirlik,

- parlatılabilirlik,

- yüksek aşınma direnci,

- güvenli üretim,

- uzun kalıp ömrü,

- iyi cilalanma,

- iyi desen oluşturma,

- girintilere karşı iyi direnç,

- yüksek darbe ve çatlak sertliği,

- büyük bölümler boyunca tutarlı özellikler,

beklenmektedir [2-4].

Şekil 2’de Plastik enjeksiyon kalıbı ile üretilen bazı ticari ürün örnekleri verilmiştir.

BORLAMA İŞLEMİ

Bir yüzey sertleştirme yöntemi olan borlama, demir esaslı malzemelere uygulanan bir yüzey sertleştirme yöntemi olarak tanımlanabilmektedir. Bu yöntem ile bor atomları ana malzeme kafesine yayınma (difüzyon) yolu ile girmeye zorlanmaktadır ve yüzeyde sert, arayer atomlu bor bileşiklerinin oluşmasını sağlanmaktadır. Yüzeydeki borür tabakası, tek fazlı veya çift fazlı borür katmanı olarak meydana gelebilmektedir [2]. Borlamada elde edilen katmanlar, sertlik açısından özellikle nitrürleme ve karbürleme ile elde edilenlerden daha üstündür. Borlama, bor atomlarının bir yüzeyden yayıldığı termokimyasal bir yüzey işlemidir. Bor açısından zengin bir ortamda ısıl işlem uygulanan malzeme yüzeyinde intermetalik bileşikler (borürler) oluştururlar. Ortaya çıkan yüzey katmanı son derece serttir ve oda sıcaklığındaki ve yüksek sıcaklıklardaki aşınma direncini artırır. Ayrıca borür katmanları, yapışma kaynaklı aşınma, oksitleyici olmayan seyreltik asitlerde ve alkalilerde korozyon-erozyon direncini artırır. Bütün bu özellikler, borlama işlemi yapılırsa makine parçalarının servis ömrünün birkaç kez uzatılabileceği anlamına gelir. Kutu borlama genellikle yüzeyi iyi temizlenmiş çeliğin bir borlama karışımı ile temas edecek şekilde tercihen 1 ila 12 saat arasında, 800-1000°C aralığında ısıtılmasıyla gerçekleştirilir. Sade karbonlu çeliklerin kutu borlama işlemi sırasında bor atomları çeliğin yüzeyine yayılır. Çelik yüzeyde üretilir FeB ve Fe2B fazları oluşur. Fe2B fazı çeliğin iç kısmına yakın oluşurken, FeB fazı ise çelik yüzeyinde oluşur. Bu iki faz bir arada mevcut olduğunda, termal genleşme katsayıları farkından dolayı yanal çatlakların ortaya çıkması mümkündür. Sade karbonlu çeliklerde tarak-testere benzeri borür tabakaları oluşur [2,4].

DENEYSEL ÇALIŞMA

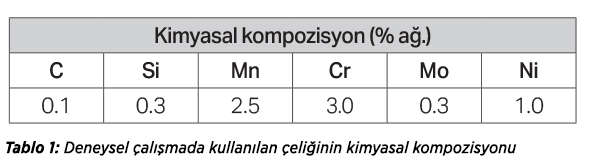

Deneysel çalışmada ticari olarak temin edilen düşük karbonlu plastik kalıp çeliği kullanılmıştır. Plastik kalıp çeliğine, 850°C sıcaklıkta 8 süreyle borlama işlemi yapılmıştır. Düşük karbonlu çeliğin borlama işlemi öncesi başlangıç sertliği yaklaşık 250 HV olarak ölçülmüştür. Deneysel çalışmalarda kullanılan ticari çeliğinin kimyasal kompozisyonu Tablo 1’de verilmiştir.

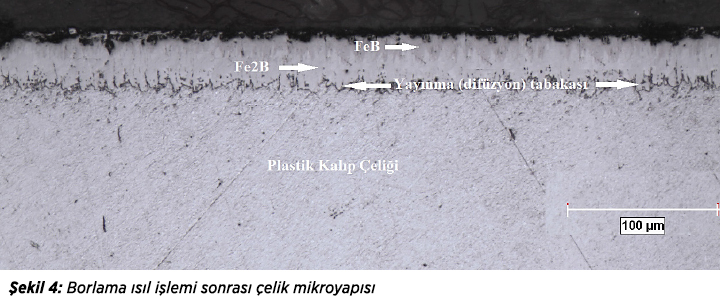

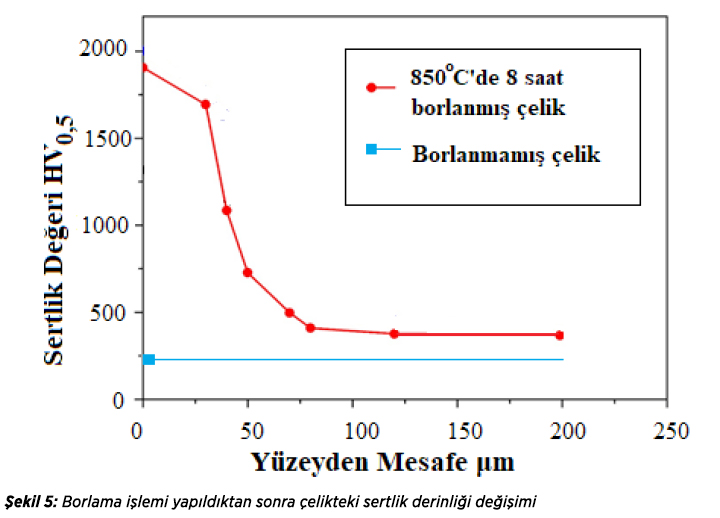

Optik mikroskop görsellerinden çelikte bir borür kaplama tabakasının oluştuğu açık bir şekilde görülmektedir. Yine Optik mikroskop görsellerinden, yüzeyden itibaren çelik içerisine doğru ikisi borür tabakası (ok ile işaretli, FeB: koyu gri renkli bölge, Fe2B: açık gri renkli bölge) ve geçiş (difüzyon) bölgesi olmak üzere üç farklı bölgenin meydana geldiği görülmektedir. Şekil 4’de gözlemlenen testere dişi benzeri görünümlü borür tabakasının oluşumundan dolayı, borlama yapılmış çeliğin bir kalıp malzemesi olarak iyi mekanik özellikler sergilemesi [10], dolaysıyla kalıbın servis ömrünün daha uzun olması beklenebilir. Borlama işlemi yapıldıktan sonra çelikteki sertlik derinliği değişimi Şekil 5’te verilmiştir.

Şekil 5’ten de görülebileceği gibi borlama işlemi sonrasında plastik kalıp çeliğinin sertliği, başlangıca göre, önemli ölçüde artmıştır.

SONUÇLAR

1- Borlama işlemi öncesi yaklaşık 250 HV olan borlanmamış çeliğin yüzey sertliği, borlama işlemi sonrasında yüzey sertliği yaklaşık 1900 HV gibi çok yüksek bir değere ulaşmıştır. Sertlik değerinde sağlanan önemli artışın, söz konusu çeliğin aşınma direncinin de yüksek olabileceği değerlendirilmiştir.

2- Borlama işlemi ile elde edilen yüzeyden itibaren içeriye doğru sertlik derinliğinin, borlanmamış başlangıç çelik sertliğinin yaklaşık iki katı civarında olduğu tespit edilmiştir (Şekil 4).

3- Kaplama işlemi sonrasında yeterli borür kaplama tabakalarının oluştuğu, sürenin (8 saat) ve sıcaklığın (850°C) bor atomlarının çelik içerisinde yayınması için yeterli olduğu değerlendirilmiştir.

4- Optik mikroskop görsellerinden, dış yüzeyden çelik merkezine doğru, literatüre uygun olarak, ikisi borür tabakası (üst katman: FeB; koyu gri renkli bölge, alt katman: Fe2B; açık gri renkli bölge) olmak üzere ve geçiş bölgesiyle birlikte üç farklı bölgenin meydana geldiği görülmektedir. Borür katmanları arasında da kuvvetli bir bağın oluştuğu kanaatine varılmıştır.

5-Mikroyapı incelemelerinden, borlama işlemi sonucunda, testere dişi benzeri morfolojiye sahip FeB ve Fe2B katmanlarının oluşumu görülmüştür.

6- Borür tabakaları arasında ve geçiş bölgelerinde termal gerilmelere bağlı herhangi bir çatlak, gözemek vb olumsuzluklar gözlemlenmemiştir.

KAYNAKÇA

[1]. Rajko Svečko R., Kusić D., Kek T., Sarjaš A., Hančič A., Grum J.,Sensors, (2013), “Acoustic Emission Detection of Macro-Cracks on Engraving Tool Steel Inserts during the Injection Molding Cycle Using PZT” Sensors, 13, 6365-6379.

[2]. Milinovi´c A., Maruši´c V., Konjati P., (2022), “Effect of Carbon Content and Boronizing Parameters on Growth Kinetics of Boride Layers Obtained on Carbon Steels”, Materials 15, 1858-1875.

[3]. Uddeholm Company, ( 2021), “Tool Steels For Plastic Moulding”,1-27

[4]. Hill, H., (2011), “Influence of Heat Treatment on the Performance Characteristics of a Plastic Mold Steel”, Steel Research International, (82), s: 1259-1337.

[5]. https://www.directindustry.com/prod/taizhou-double-world-plastic-mould-co-ltd/product-181922-2151895.html.[ziyaret tarihi: 11.06.2024].

[6]. https://www.aimprocessing.com/blog/simple-design-tips-for-injection-molded-parts-with-complex-features .[ziyaret tarihi: 11.06.2024].

[7]. https://www.indiamart.com/proddetail/plastic-computer-mouse-making-mould-22600020855.html

[8]. https://www.indiamart.com/proddetail/sunglasses-injection-mould-19779442630.html

[9]. https://www.abismould.com/automotive-car-auto-lamp-headlights-plastic

[10]. Ferreira S., Bacco A.,Nascimento E.,, Lepienski C., (2021), “Mechanical Characterization and Micro-Wear of FeB-Fe2B Layers on Boriding AISI D2 and AISI 4340 Steels”, Materials Sciences and Applications, 330-344