Özgü Can Öksüz, Metalurji ve Malzeme Müh, Ekol Çelik, Ece Uçak, Malzeme Bilimi ve Mühendisi, As Çelik, Murat İnan, Metalurji ve Malzeme Müh., Korkmaz Çelik

NEW GENERATION TOOL STEEL FOR DIE CASTING DIES: ISOTROP

ÖZET

Malzeme performansı üzerinde etkili olan tüm çelik özellikleri, mikro yapı, yapı temizliği, tokluk vb, nasıl olması gerektiği bağımsız uluslararası kuruluşlar tarafından – NADCA, SEP…– belirlenmiştir.

Bu çalışmada, yeni nesil bir sıcak iş takım çeliği olan ISOTROP’ un özellikleri, uluslararası standartlarla karşılaştırılarak açıklanmaya çalışılmıştır.

Anahtar kelimeler: ISOTROP, sıcak iş takım çeliği, metal enjeksiyon kalıpları, tokluk, gerilme kırıkları.

ABSTRACT

All steel properties, structure, cleanliness toughness, governing die life are well known and listed by international standards such as NADCA, SEP etc for die casting die steels.

In this paper, properties of ISOTROP which is new generation hot work tool steel were explained in comparision with international stadarts.

Keywords: ISOTROP, hot work tool steel, die casting die, thoughness, heat checking, gross cracking.

Metal Enjeksiyon Türleri

Özellikle alüminyum, çinko, magnezyum ve pirinç gibi malzemeler dökülecekse, metal enjeksiyon prosesleri, kitlesel üretim için yüksek kalitede ve düşük maliyetle parça üretmenin dökümüne olanak vermektedir.

• Yüksek basınçlı döküm.

• Düşük basınçlı döküm

• Gravity döküm

Yüksek Basınçlı Döküm

Sıvı metalin, çelikten imal edilmiş kalıbın içine bir basınç uygulanarak doldurulmasına yüksek basınçlı döküm denir. Diğer metal enjeksiyon yöntemleri ile karşılaştırıldığında daha yüksek verimliliğe sahip olan bu presesin sağladığı bazı avantajlar şöyledir: Ölçü kararlığı ve düşük toleranslı ve kompleks parçaların üretimine olanak vermektedir. Bunun yanı sıra birçok parçanın kullanımında aynı kalıp kullanıldığından üretilen parçaların arasında mutlak bir benzerlik yakalanabilmektedir.

Düşük Basınçlı Döküm

Düşük basınçlı döküm yöntemi ile genellikle büyük alüminyum parçaların üretiminde kullanılan bu yöntem, sıvı metalin metal kalıbın içine düşük bir basınç (0,1 Mpa) ile doldurulması yöntemidir. Bu yöntemin sağladığı en önemli avantajların başında yukarıda da değinildiği üzere büyük parçaların üretilmesine izin verirken, konvansiyonel döküm yöntemlerine göre mekanik özellikleri daha iyi parçaların üretilmesine olanak vermektedir.

Gravite Döküm

Yüksek basınçlı dökümden farklı olarak, Gravity döküm yönteminde sıvı metal kalıbın içine basınç uygulanmadan doldurulur. Bu yöntemle yüksek ve orta üretim adetlerinde üretim yapmak mümkündür. Yüksek basınçlı döküme göre daha kalın kesitler üretilirken, kuma döküme göre ise daha ince kesitleri üretmek mümkündür.

Metal Enjeksiyon Kalıplarında Hasar Mekanizmaları

Gerilim ve kalıp yüzey sıcaklıkları metal enjeksiyon kalıplarında karşılaşılan hasarlara neden olan en önemli iki faktördür.

Metal enjeksiyon kalıplarında karşılaşılan hasar mekanizmaları şöyledir;

• Isıl yorulma çatlakları

• Gerilim çatlakları

• Soldering (Yapışma)

• Erozyon ve korozyon

Isıl Yorulma Çatlakları

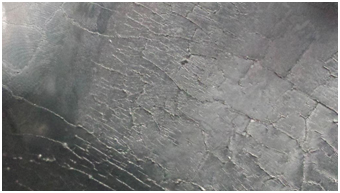

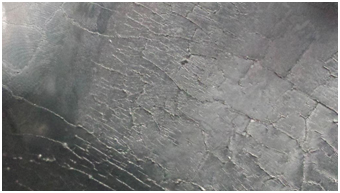

İstatistiki verilerin ışığında bakıldığında, metal enjeksiyon kalıplarında en sık görülen hasar mekanizması ısıl yorulma çatlaklarıdır. Dökümün başlaması ile birlikte kalıp yüzeyinde sıcaklık artışına bağlı olarak oluşan gerilmeleri takiben, soğutma ile birlikte meydana gelen büzülme takip eder. Tekrarlanan çevrimler ile kalıp yüzeyinde kılcal çatlak meydana gelecektir. Bu mekanizma sonucunda oluşan hasar ısıl yorulma çatlağı (heat checking) olarak tarif edilir.

Isıl yorulma çatlaklarının oluşma mekanizması şekil 1’de gösterilmiştir. Şekil incelendiğinde de görüleceği üzere oluşan termo mekanik yüklere karşı alınacak bazı önlemler kalıbın ısıl yorulma direncini artıracaktır. Kalıp çeliğinden beklenen en önemli iki özellik ise, malzemenin tokluğu ve malzemenin sıcak akma mukavemetidir. Bilindiği üzere mukavemet sıcaklık artıkça düşmektedir. Bu duruma binaen malzemenin sıcak mukavet direncinin yeterince yüksek olması çatlak oluşumun geçiktirirken, yüksek tokluk ve süneklik özellikleri ise oluşacak çatlağın ilerlemesini yavaşlatmak açısından önem arz etmektedir.

Şekil 1: Isıl yorulma çatlağının oluşma mekanizması

Şekil 2: Isıl yorulma çatlakları oluşmuş bir alüminyum enjeksiyon ürünü

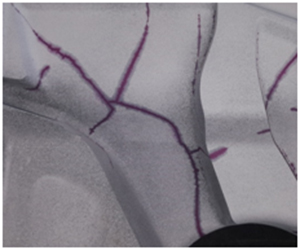

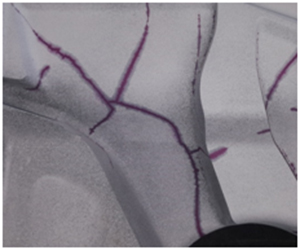

Gerilim Çatlağı

Döküm prosesi esnasında oluşan çekme ve basma gerilmeleri kalıp çeliği mukavemetini aşması durumunda çatlak oluşabilmektedir. Termal şok tarafından da tetiklenebilen bu çatlaklar gerilme çatlağı olarak adlandırılmaktadır. Özet olarak, aşırı mekanik ve/veya termal gerilmeler neticesinde meydana gelen bu çatlak kalıbı kırabilmektedir.

Gerilim çatlaklarına karşı alına bilecek önlemlerden bazıları; çentik etkisi yaratabilecek keskin köşelerden kaçınmak, soğutma kanallarını kalıp yüzeyine çok yakın konumlandırmamak vb. tasarım önlemlerdir. Kullanılacak kalıp malzemesinden beklenen en önemli özellik ise yüksek tokluktur. NADCA gibi kuruluşlar tarafından belirlenen çentikli ve çentiksiz darbe tokluklarına sahip çelikler kullanmak malzeme açısından alınabilecek en önemli önlemlerden bir tanesidir.

Şekil 3: Gerilme çatlağı oluşmuş bir metal enjeksiyon kalıbı

Erozyon / Korozyon

Metal enjeksiyon kalıplarında erozyon, sıvı alüminyumun akışı esnasında kalıp yüzeyinden paça koparmasıdır. Genellikle kullanılan takım çeliklerinin erozyon hasarı üzerinde bir etkisi yoktur. Bununla birlikte, döküm sıcaklığı, yolluk dizaynı, sıvı metalin akış hızı vb etmenler erozyon üzerinde direkt etkilidir.

Şekil 4: Erozyon oluşmuş metal enjeksiyon kabı

Soldering (Yapışma)

Soldering yada yapışma, erimiş alüminyumun kalıp yüzeyine “kaynaklanması” neticesinde gerçekleşen ve kalıp yüzeyine zarar verirken diğer taraftan da düşük yüzey kalitesine sahip ürünlerin ortaya çıkmasına sebebiyet veren bir hasar mekanizmasıdır. İki tip yapışmadan bahsedilebilir. Bunlardan ilki, yüksek sıcaklıklarda erimiş alüminyum ile kalıp yüzeyi arasında kimyasal/metalürjik reaksiyonlar sonucunda oluşurken, diğeri ise daha düşük sıcaklıklarda mekanik etkileşimler sonucunda meydana gelir.

Soldering genellikle yüksek sıcaklıklarda kalıp yüzeyindeki koruyucu film tabakasının kaldırılması neticesinde meydana gelir. Sıcak alüminyum kalıbın içerisine enjekte edildiğinde, kalıp yüzeyindeki koruyucu filmi (yağ, kaplama ve oksit tabakası) tahrip eder. Böylece erimiş alüminyum kalıp yüzeyi ile direkt temas etmeye başlar. Kalıp malzemesindeki demir eriyiğin içine çözülmesi neticesinde alüminyum ve diğer elementler bu bölgeye difüze olarak intermetalik bir tabaka oluştururlar.

Şekil 5: Soldering (yapışma)

SOTROP: Yeni Nesil Sıcak İş Takım Çeliği

Son yıllarda endüstrideki gelişmeler (özellikle otomotiv sanayinde) paralelinde metal enjeksiyon kalıplarında kullanılan malzemelerde de bazı iyileştirmelerin yapılmasının önü açılmıştır. Metal enjeksiyon endüstrisi, kalıp imalatı için kullanacağı sıcak iş takım çeliklerinin seçiminde son derece ihtiyatlı davranmaktadır. Metal enjeksiyon kalıbının performansı (özellikle uzun üretim adetlerinde) ürün maliyeti üzerindeki en önemli belirleyenlerden biridir. Dolayısı ile kalıp imalatında kullanılacak çelik kalitesi de bu maliyet üzerinde direkt etkisi vardır.

ISOTROP, Industeel tarafından Fransa’da üretilen, yüksek kaliteli bir sıcak iş takım çeliğidir. Tüm özelikleri patentli bir katılaştırma prosesi ile optimize edilmiştir.

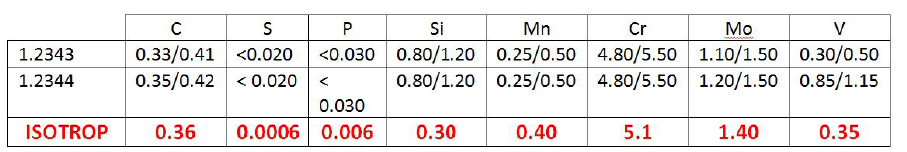

Kimyasal bileşim

ISOTROP, kimyasal bileşimi itibari ile modifiye edilmiş bir 1.2343’tür. Kimyasal bileşimi ve standart kalitedeki malzemeler ile karşılaştırılması tablo 1’de verilmiştir. Kimyasal bileşimler incelendiğinde kükürt ve fosfor oranın standart malzemelere göre özellikle düşürüldüğü görülmektedir. Bu iki element bilindiği üzere özellikle malzemenin tokluğunu ve sünekliğini özellikle düşürmektedir. Tokluk ve sünekliğin düşmesi ile birlikte özellikle ısıl yorulma çatlaklarının erken evrede meydana geldiği bilinmektedir.

Tablo 1: ISOTROP kimyasal bileşimin konvansiyonel malzemeler ile karşılaştırılması

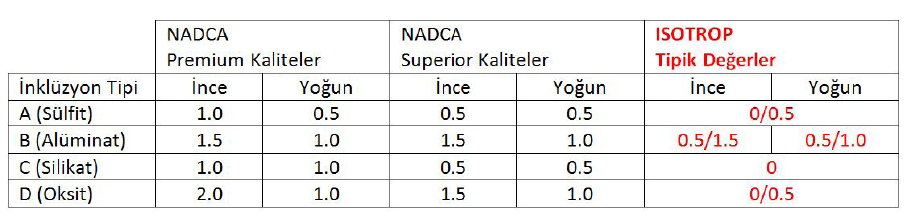

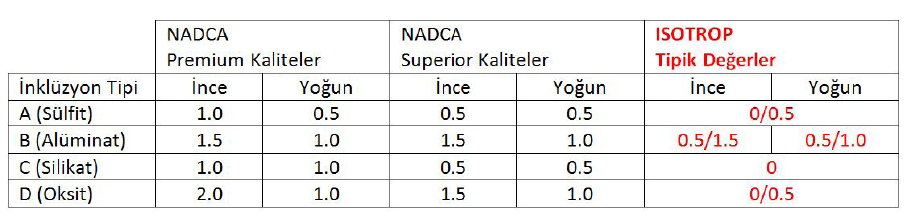

Yapı Temizliği

Yapı temizliği malzemelerin başlıca özellikleri üzerinden doğrudan etkilidir. Bunlardan biri parlatılabilmek iken diğeri de malzemenin tokluk ve süneklik değeridir.

Metal enjeksiyon kalıplarında olan ısıl yorulma çatlakları oluşumu malzemenin tokluk seviyesi ile ilintilidir. Yapı temizliği, özellikle malzemenin tokluğunu belirleyen en önemli parametrelerden birisidir. İstenmeyen inklüzyonlardan arındırılmış, yani yapısı temizlenmiş malzemelerin tokluk değerleri temizlenmeyen malzemelere göre daha yüksektir.

ISOTROP yapı temizliği açısından, NADCA #207-2011 tarif ettiği standartları karşılamaktadır. Tablo 2 incelendiğinde görülecektir ki, ISOTROP, NADCA tarafından Premium ve Superior malzeme kaliteleri için belirlediği yapı temizliği standartlarının da üzerinde bir yapı temizliğine sahiptir. Sahip olduğu yapısal temizlik ile ISOTROP, NADCA standartlarına göre superior kalitede bir sıcak iş takım çeliği olup, metal enjeksiyon kalıplarında kullanılacak bir sıcak iş takım çeliklerinin sahip olması gereken tokluk ve süneklik değerlerine sahiptir.

Tablo 2: ISOTROP yapı temizlik değerlerinin NADCA standartları ile karşılaştırılması

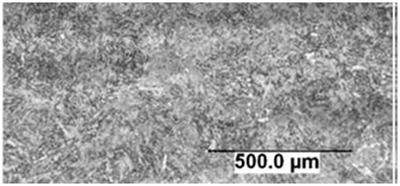

Mikro Yapı

Hasar mekanizmalarına karşı tokluk değeri tek başına bir anlam ifade etmemektedir. Tokluk değerinin malzemenin çekirdeğinde farklı yönlerinde bir birine yakın olması da son derece önemlidir. Özellikle malzeme çekirdeğinde, yüzeyinde veya hadde yönüne dik ve ya paralel pozisyonlarda ki mikro yapısının homojen olması, kalıp performansı açısından son derece önem arz etmektedir.Malzeme kalınlığı ne olursa olsun, ISOTROP tüm kesitlerde sahip olduğu mikro yapısı uluslar arası standartları karşılayacak seviyededir. Değişik kalınlıklardan alınmış mikro yapı resimleri şekil 6-7 ve 8‘de verilmiştir.

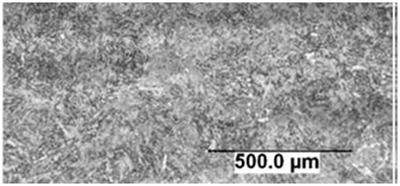

Şekil 6: 120 mm kalınlık (çekirdek), SA3 (SEP)ve (NADCA)

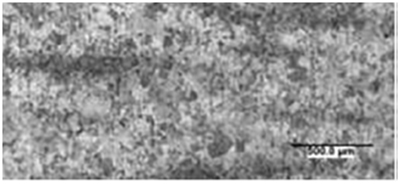

Şekil 7: 250 mm kalınlık (çekirdek), SB2 / SC3 (SEP) ve (NADCA)

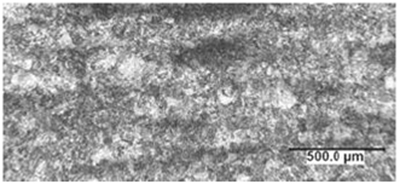

Şekil 8: 360 mm kalınlık (çekirdek), SC3 (SEP) ve (NADCA)

Tokluk

Yukarıda da değinildiği üzere metal enjeksiyon kalıplarında yüksek tokluk, vakitsiz hasarlardan, kırılmadan ve özellikle de ısıl yorulma çatlaklarından kaçınmak için bir malzemenin sahip olması gereken en önemli özelliklerindendir.

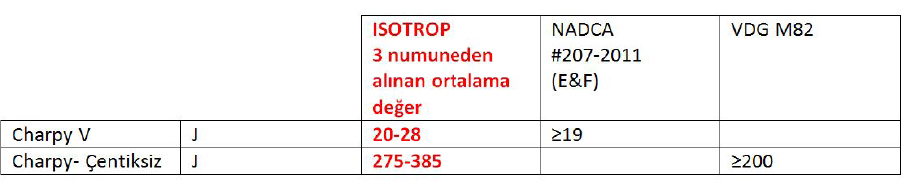

ISOTROP’un tokluğu malzemenin her yönünde ve tüm kesitlerinde oldukça homojen olup NADCA #207-2011 standartlarına uygundur.

ISOTROP’un sahip olduğu tokluk değerleri ve standartlarla ile karşılaştırması tablo 3’te verilmiştir. Verilen tokluk değerleri 45 HRc’deki numunelere aittir.

Kaynakça

1:http://www.fjcruiserforums.com/forums/engine-performance/416082-small-cracks-surface-engine-block.html

2:http://www.giessereilexikon.com/en/foundry-lexicon/Encyclopedia/show/mold-erosion-4594/?cHash=7b629a76e7565d8bcd0175a94595addc

3: http://www.badgermetal.com/tl-extends.htm

4:Technologies and Strategies for Longer Lasting Die Casting Dies by NADCA

5: A study of erosion in die casting dies by a multiple pin accelerated erosion test.